TPM全面生产维护推行实务

| 培训背景 |

操作工缺乏培训,不遵守操作规程,甚至野蛮操作;

设备不清扫,不加油,损坏严重,急剧恶化;

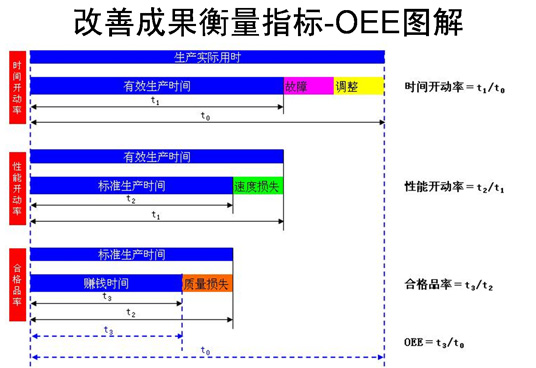

设备故障率高,完好率低,设备综合效率OEE不足50%•设备故障多,检修时间长,影响了正常生产;

有检修计划,因生产停不下来而不能执行;

设备部门每天在抢修设备故障,成为救火队;

维修不能及时,不能彻底,重复的故障多次发生,而不得解决

本课程将从系统而实务的角度,为设备部门和生产部门提供系统完善的培训!

对于即将推行TPM的企业来说,如何保证TPM的成功?推行TPM的关键步骤是?每步如何实施?对于未推行TPM的企业来说,如何引导企业树立全员的设备维护意识?如何将TPM管理方法中的精髓应用于日常设备管理之中?你都将在课程中找到答案……

----让您管理有道,组织有方,实施顺畅!

|

|

|

| 培训收益 |

2.掌握自主保全的内容和职责分工,有效的进行设备使用和维护。

3.熟悉和运用教育培训的方式,组织和开展焦点改善。

4.运用预防保全的手段,努力减少故障发生频率。

5.学会设备综合效率的计算、分析和评价方法,提高生产效率。

6.降低设备寿命周期费用,改善公司整体的经营效益,提高企业竞争能力。

| 培训特色 |

咨询式的培训:在每次开课前要求学员就课程相关内容提供自己所面临的问题,根据问题,适当地调整课程的相关内容,以保证课程内容的针对性。同时,培训师将按照咨询师的工作思路展开教学,让每一位学员具备现场咨询师的工作技能。

同学交流平台:学员为制造型企业的相关人员,互动教学能够在同等水平上展开,效果更加明显。同时,除了来自课堂的知识,学员之间的经验分享与交流也是能力提升的一大捷径。

全景案例教学:所有课程均采用案例教学的模式,使学员在鲜活的案例分析与研讨中,真正着手练习各种管理工具,深刻理解各种有效的管理手法,迅速将所学的内容转化成实际操作。

| 培训对象 |

| 培训大纲 |

1.TPM活动的定义

2.TPM活动与精益生产的关系

3.TPM活动的目的

4.TPM六大指标

5.TPM故障失效与损失分析

6.零故障实施的三大方向

第二章TPM活动的常用手法

1.PM分析

2.MTBF分析

3.M-Q分析

4.QAFunctionMap&Q--Component分析

5.防呆装置

6.PQA活动展开

7.失效模式分析

8.目视管理方法运用

第三章TPM导入步骤

1.经营层的决定导入:

1)分析企业面临的环境

2)TPM推进组织建立

3)推进宣誓大会

2.设定设备初期清扫基准

3.导入前的教育:

1)实施TPM概念培训

2)内部师制度建立

4.制定基本方针,设定中长期推进目标

5.建立TPM推进办公室,建立各级组织的联络员

6.TPM主计划制定

7.召开TPM行动大会,各部门报告分解计划

8.个别改善活动,消除瓶颈的效率化改善;

9.建立自主保养体制:实施自主保养活动

10.建立维修部门的保养体制:

1)设备生命周期成本(LCC)的深入

2)自主保养各项基准的制定

3)自主保养与计划保养的责任明确化

11.提升操作,保养技能训练(点检技能士教育)

12.设备初期管理体制的建立:维修预防(MP)设计的体制建立

13.建立TPM评价体系、开展TPM小组活动,向更高的目标奋斗

课程时间3天

[注:以上培训内容敬请参考,实际课程内容,将结合贵司具体需求与讲师特色而量身定制。]