TPM工厂设备维修管理研修班

| 培训背景 |

操作工缺乏培训,不遵守操作规程,甚至野蛮操作;

设备不清扫,不加油,损坏严重,急剧恶化;

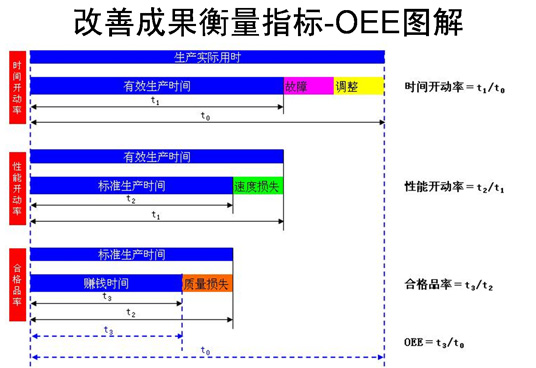

设备故障率高,完好率低,设备综合效率OEE不足50%•设备故障多,检修时间长,影响了正常生产;

有检修计划,因生产停不下来而不能执行;

设备部门每天在抢修设备故障,成为救火队;

维修不能及时,不能彻底,重复的故障多次发生,而不得解决

本课程将从系统而实务的角度,为设备部门和生产部门提供系统完善的培训!

对于即将推行TPM的企业来说,如何保证TPM的成功?推行TPM的关键步骤是?每步如何实施?对于未推行TPM的企业来说,如何引导企业树立全员的设备维护意识?如何将TPM管理方法中的精髓应用于日常设备管理之中?你都将在课程中找到答案……

----让您管理有道,组织有方,实施顺畅!

|

|

|

| 培训收益 |

2.掌握自主保全的内容和职责分工,有效的进行设备使用和维护。

3.熟悉和运用教育培训的方式,组织和开展焦点改善。

4.运用预防保全的手段,努力减少故障发生频率。

5.学会设备综合效率的计算、分析和评价方法,提高生产效率。

6.降低设备寿命周期费用,改善公司整体的经营效益,提高企业竞争能力。

| 培训特色 |

咨询式的培训:在每次开课前要求学员就课程相关内容提供自己所面临的问题,根据问题,适当地调整课程的相关内容,以保证课程内容的针对性。同时,培训师将按照咨询师的工作思路展开教学,让每一位学员具备现场咨询师的工作技能。

同学交流平台:学员为制造型企业的相关人员,互动教学能够在同等水平上展开,效果更加明显。同时,除了来自课堂的知识,学员之间的经验分享与交流也是能力提升的一大捷径。

全景案例教学:所有课程均采用案例教学的模式,使学员在鲜活的案例分析与研讨中,真正着手练习各种管理工具,深刻理解各种有效的管理手法,迅速将所学的内容转化成实际操作。

| 培训对象 |

| 培训大纲 |

1.TPM活动的定义及目的

2.TPM活动的行动指针

3.设备维修与生产管理

4.设备维修的特点

5.全员生产维修---TPM

6.TPM的目的

第二章TPM活动的八大支柱与5S

1.TPM活动八大支柱与运用

①个别改善;②自主保全;③计划保全;④技能教育训练;

⑤设备初期管理;⑥品质保全;⑦管理间接部门的活动;⑧安全环境管理

2.设备的七大损失与设备综合效率

3.TPM活动的基石--“5S”活动

4.TPM活动的开展

第三章TPM活动的推进方法和技巧

1.设备自主保全活动的五个步骤

2.生产效率改善活动

第四章现代维修管理的发展

1.维修职能的演变

2.设备磨损原理

3.设备综合效率OEE

4.管理的基本概念

5.当今维修的新概念

6.各单位维修部的使命

7.维修的目标(三个零概念)

8.TPM的启动、组织、完成

第五章设备故障模态分析(FMECA)

1.FMECA分析的内容

2.FMECA分析工具

第六章设备关键性评估技术(PIEU)

1.设备关键性评分表

2.设备关键性的级别

3.维修工作的组织

4.维修申请单

5.施工许可证

6.第四章设备抢修和故障排除

7.设备故障抢修的控制

8.抢修的组织

9.反故障措施

10.故障原因的分析方法

11.KT法实例(过滤器漏油)

12.用后果来测试可能的原因的逻辑过程

13.RE法的实例介绍

14.总结三种方法

第七章预防性维修管理

1.定期预防性维修的实施及其流程图

2.预防性措施的实施

3.实施一套严密的信息处理程序

4.设备的技术跟踪

第八章设备可靠性管理

1.设备可靠性概念

2.设备不可靠性概念

3.失效率

4.故障直方图

5.平均值、方差和ERLAND系数的三者关系

第九章维修文件管理

1.维修部技术办公室

2.技术文件与记录

3.文件分类种类

4.资料与档案的分类和区别

5.维修文件的组织结构讲解

第十章维修前的准备

1.维修前的准备工作

2.维修的效率

3.维修准备方法和步骤

4.维修工程的优先级别

第十一章大型维修的工期控制

1.PERT操作方法

2.PERT方法在预防性维修中的方法

3.更换缆绳案例示范

第十章维修零配件的管理

1.经济采购量的计算法

2.缺货概率与补货期间故障率(ld)及启动补货时库存量(s)之间的关系

第十一章维修的外包管理

1.公包种类

2.外委合介绍同

3.大型维修的招标

4.承包商评估及考核

5.卫生与安全

6.维修的TQC监控

7.维修预算的基本方法

第十二章设备的经济跟踪管理

1.LCC的成本意义

2.LCC的成本的构成

3.LCC案例练习

课程时间3天

[注:以上培训内容敬请参考,实际课程内容,将结合贵司具体需求与讲师特色而量身定制。]

暂 无

下一篇