精益生产实战训练营

| 培训背景 |

|

|

|

| 培训收益 |

树立一个标杆:通过五日改善,使样板区域全面现场改善,创造明朗、有序的公司环境,塑造公司形象。

营造一种氛围:初步形成样板区域的改善与创新文化氛围,激发全体员工的向心力和归属感;

给您一个空间,学习精益生产真谛!亲临实践,打造优秀精益生产企业;

| 培训特色 |

教练教学模式,学习期间学员将动手实际操作,顾问专家在实践过程中重点对精益生产推行要领、推行步骤、配合活动的管理技巧在实做中进行讲解与分享。

全景案例教学:所有课程均采用案例教学的模式,使学员在鲜活的案例分析与研讨中,真正着手练习各种管理工具,深刻理解各种有效的管理手法,迅速将所学的内容转化成实际操作。

| 培训安排 |

| 日期 | 项目 | 对象 |

| 第一天 |

第一部分 精益生产概论 精益生产发展的历史 企业经营的根本目的 企业经营的三种理念 精益思想的五大原则 认识企业浪费产生之源 企业常见的七大浪费 认识效率 |

受训学员 总经理与公司干部 |

| 第二天 |

第二部分 流线化生产 流线化作业的目的 流线化与批量化的差别 流线化生产的八个要素 生产线U形化 流线化生产线的建立 一个流工厂布置 案例分析:某企业生产线分析 流线化设备设计八大原则 案例分析:流线化改善实例 |

受训学员 总经理与公司干部 |

| 第三天 |

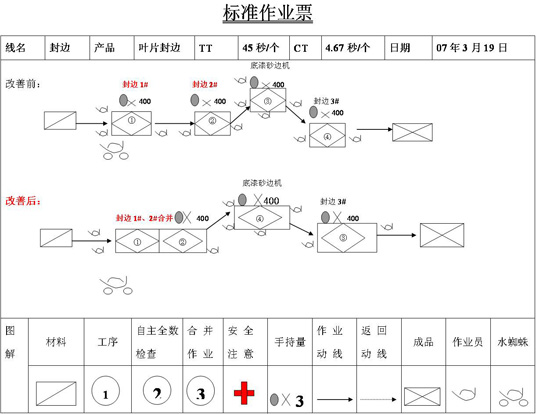

第三部分 标准作业管理 标准作业与非标准作业 节拍时间与周期时间 作业顺序与标准在制品 少人化与多工序操作 多能工培养与实施要点 作业动作标准化与动作经济原则 |

样板区全员 |

| 第四天 |

第四部分 快速换模技术 案例分析 快速换模定义 快速换模分析 如何实现SMED 标准化作业与训练 |

样板区全员 5S推进经理 |

| 第五天 |

第五部分 精益品质管理 品质安定化的基础—品质管理三步曲 品质变异的来源 员工品质意识再造—五个三 零不良的原则 零不良的五大战术 品质成本管理 质量成本改进模式与效应 |

样板区全员 5S推进经理 |

| 第六天 |

第六部分 均衡化生产 何为均衡化生产 均衡化生产的意义 生产计划排程 如何均衡化 实现混流生产的技巧 |

样板区全员 5S推进经理 |

| 第七天 |

第七部分 看板拉动生产技术 传统生产与JIT准时化生产的比较 看板管理是实现JIT准时化生产的重要手段 看板系统设计与使用 如何实现看板拉动生产(JIT) |

样板区全员 5S推进经理 |

| 第八天 |

第八部分 精益改善小组活动与提案管理 精益改善小组活动 丰田的“创意功夫” 什么是提案改善活动 提案活动的基本思路,意义与特点 提案活动实施步骤与运行要点 提案活动审查程序,要点,项目与权限 提案审查人员要求 改善提案内容之范围 |

样板区全员 5S推进经理 |

| 第九天 |

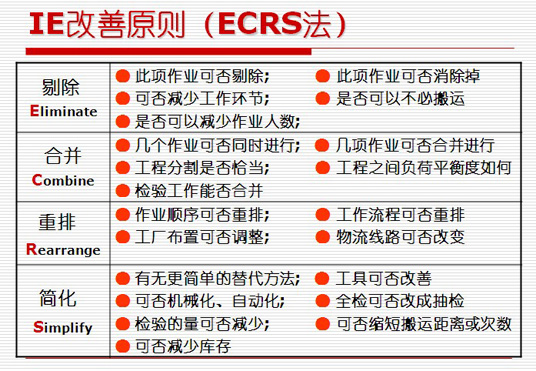

第九部分 持续改善的精益生产 什么是问题 发现问题的前题—可视化系统 现场与现场改善定义 改善从浪费识别开始 现场改相善的对象 现场改善的方法与原则 现场改善的本质--改善与维持 现场改善的意识与内容 现场改善的“五心” 劳动强度改善 |

样板区全员 5S推进经理 |

| 第十天 |

第十部分 价值流分析 价值流图概论 价值流分析十大步骤 绘制现状图(模拟练习) 直接流程观察 绘制现状图(工厂案例练习) 识别7中浪费 未来图10大问题讨论 识别安全、质量、交货期和成本的机遇 如何创建未来图 创建未来图实施计划 |

总经理、副总经理 样板区全员 相关部门领导 |

| 新益为顾问精益生产服务 | ||

| 精益生产系列培训 | 精益课题改善培训 | 精益生产咨询 |

| 调研诊断+实战培训 | 骨干培训+样板区建设 | 6个月以上驻厂辅导 |

暂 无

下一篇