TPM管理在通过建立一个全系统员工参与的生产维修活动,通过日常的维修活动,养成设备进行保养的习惯,制定相关的TPM管理制度,降低设备的故障率,使设备的性能达到最优,提高设备的综合利用率,从而提高生产效率。下面是小编整理的TPM管理在企业实施的经验分享。

企业实施TPM管理的经验分享

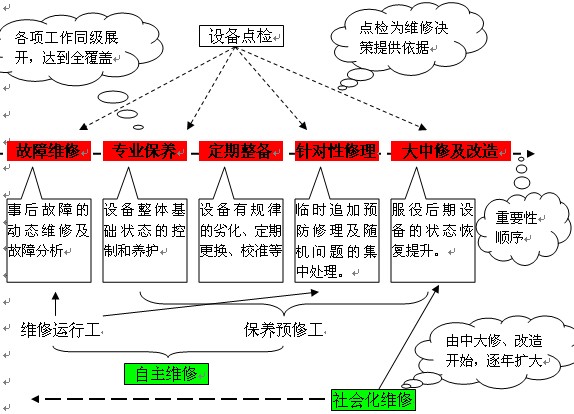

第一,摸索分阶段模块化设备维修方式。由于现在小批量、多品种、快交货的生产模式已逐步常态化,传统计划维修管理体制面临严重冲击。纺织设备的传统维修方式是计划维修,即把设备维修分为大平车、小平车、状态检修和保养揩车四类。

当前,单机台生产品种较多,多数因生产计划影响,大、小平车往往无法按期进行,设备潜在隐患无法及时排除,导致设备故障率有所增加。即使生产允许进行大小平车,由于维修时间均在白班进行,中夜班大约有2/3的时间是无效停台,资源浪费严重,尤其对于24小时连续运行的细纱机来说矛盾更加凸显,与TPM管理追求设备综合效率最大化的管理理念严重不符。

为此,企业参考快速换产(SMED)的思维方式并结合设备的自身特点,先后在梳棉、粗纱、细纱等需要大、小平车而又很难如期进行的工序,成立SGA课题攻关小组,探讨分阶段模块化设备维修方式,即在满足平车项目、平修质量不变的同时减少无效停台时间,达到既能满足生产需求又能确保维修质量的目的。

第二,建立运转与设备双沟通和反馈机制,全面推广TPM管理自主保全。过去员工就业相对稳定,流动性很小,员工进厂至少3个月才可独立上机操作,因此值车工对设备的性能比较了解,设备日常存在的小问题均能独自处理。近几年员工流动非常频繁,在进行短暂一两天培训后就必须独自上机操作,员工对设备的基本性能了解甚少,为此公司采取以下措施进行补救:

首先,编制设备早晚包机检查项目、周包机检查项目、巡回操作检查项目、检查周期等OPL单点培训内容张贴在设备醒目位置,让员工在操作的过程中了解和学习设备自主保全知识,参与自主保全。

其次,各工序设置互动白板公布栏,值车工公布在设备使用过程中发现的问题,设备人员公布运转反馈问题处理情况、在使用过程中的注意事项及重点关注内容,公司领导、车间和部室每一位员工现场巡回时都能清楚和了解TPM管理设备基本运行情况;

再次,各机台设置标识卡公示包机人员名单及联系方式,便于设备出现故障时第一时间联系到维修人员,降低无效停台时间。

第三,建立健全设备动态监控管理机制。在各机台车头位置张贴机配件及物料消耗明细表,记录机台消耗情况;在车间醒目位置公布设备坏车停台信息、设备维修过程中被查出的维修缺陷;根据责任机台消耗情况、维修质量、疵品率等情况对所有责任人兑现奖惩并予以公示;车间现场建立TPM管理设备动态维修记录本,详细记录每台设备运行过程中发生的质量缺陷、故障信息、采取的措施、处理过程等。

定时组织设备、运转人员进行沟通交流,分享设备操作使用、包机维护过程中发现的异常、总结的经验和教训,尽全力消除设备运行过程存在的隐患、缺陷,确保设备安全稳定运行。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!