目前制造业十分重视企业的TPM管理,日韩制造业TPM管理的成功实践给国内企业提供了很好的标杆。目前TPM定义为(Total Productive Maintenance)全员生产维护,已经从单纯意义上的设备维护或者管理提升到囊括所有企业活动的一种现代管理制度,所强调的是“全员、全过程、全系统”,设备管理是TPM所强调中的全过程中的一大主要方面。

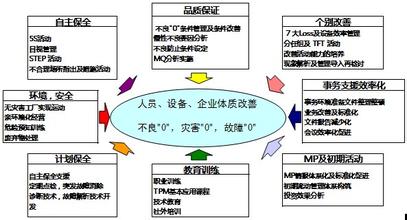

TPM有八大支柱两大基石:两大基石是5S活动和小组活动,八大支柱是人才培养、初期管理、品质管理、课题改善、安全管理、事务改善、专业保全、自主管理。TPM八大支柱两大基石已经很明确的强调了TPM管理涉及企业管理的人力资源、生产线建设、品质、成本、环境安全、流程、设备保全等的方面。

TPM管理最早来源于生产现场的设备维护,以至于给诸多管理者的印象就是TPM管理等同于设备管理,因而诸多企业将TPM管理放在设备部门去推进,其实上这是一种认识上的偏差。TPM管理是一种生产力革新活动,需要专门成立经营革新部门,由总经理亲自抓。如果TPM管理放在设备部门去推进可能成效不明显。

生产现场管理的基本要素是人、机、料、法、环,因而TPM管理十分重视的首先是人才培养,致力于通过人才培养从而达到提升企业综合实力的目标;其次是对“机”设备的管理,企业的诸多管理指标的实现无不是通过设备实现的,持续追求提高设备的综合效率,现代企业对设备维护的重视也可以通过TPM的起源和发展过程略见一斑。

TPM管理着眼的不是企业外部管理,它所着眼的是顾客所看不到的企业内部的组织能力,实际也就是生产现场的实力。通过现场的持续的改善活动,形成具有自律精神的组织机制,促进企业在竞争中获得更强的成本竞争力、变动对应能力、开发能力、质量保证能力,从而在企业核心竞争力上占据优势地位。它完全来自企业内部,来自于现场的人的力量。TPM管理有四大目标:浪费0化、不良0化、故障0化、灾害0化,不断向浪费、缺陷挑战。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!