很多化工企业意识到TPM管理对企业自身的作用。分享下面公司对推行TPM管理的成功:

1、LGDAGU公司的生产特点。

天津LGDAGU化学有限公司是由韩国最大的化学公司LG化学和天津渤海化工集团合资兴建的生产聚氯乙烯树脂(PVC)的中韩合资企业,采用悬浮法生产聚合度700到1300共四种型号的PVC树脂。公司的生产及包装设备均从国外进口,采用世界一流的工艺流程和生产管理方法,具有如下特点:

(1)具备设备先进,生产效率、产品质量要求高等特点;在产品配方研究、开发新产品等方面有满足新的潜在需求的能力;(2)一般传统认为影响产品质量的因素是人、机、料、法、环,在自动化水平提高后,产品质量和生产效率主要受机器设备状态的影响。(3)生产具有连续性,生产过程中会产生大量的质量数据信息。这些信息成为各部门、各环节的共享资源,以保证及时反馈和控制产品质量,通过保证过程质量和工作质量来确保产品质量。

2、TPM管理活动的导入。

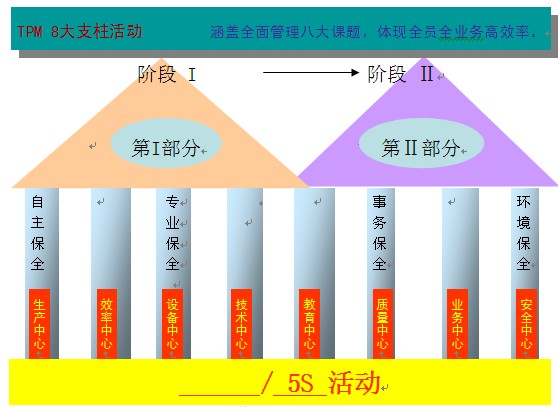

于2001年正式开展TPM管理活动,公司成立了TPM管理推进组织机构及TOP诊断委员会。TPM管理活动推进计划分为三个阶段。第一阶段为启动期,主要是6S咨询管理和自主保全的推进,目标使工厂干净起来,实现无损失工厂的目标。第二阶段为发展期,各项活动逐步深入。第三阶段为稳定期,自主保养体系稳定,计划保养体系完善,品质达到6-Sigma的理想状态。

全员生产维修,即全体员工参加的生产维修、维护体制。TPM管理要求从领导到工人,包括所有部门都参加、并以小组活动为基础的生产维修活动。TPM管理涉及到设备终生的、各部位的维护保养及整个工作环境的改善,目的是提高设备的综合效率。TPM管理小组活动通过对现行状态的评估,找出问题的不足,制定改善措施,建立标准化体系,从而使设备状态不断改进。

TPM管理小组活动的思想是:(1)每个成员都能提出合理化建议;(2)每个成员都能自觉、自主地参加6S咨询活动;(3)每个成员都能熟练地掌握设备管理现场标准化作业程序;(4)每个成员都能自觉地进行自我检查和评估;(5)小组具有自主维修的能力。

3、现场活动从6S活动开始。

6S即整理、整顿、清扫、清洁、素养、安全。企业在生产现场实施6S运动,能够创造一个安全、清洁和愉快的工作环境,反映企业良好的精神风貌。

整理,指将不要的东西扔掉,将有用的东西摆放好;整顿,即把有用的东西加以定量、定位,按照其使用频率和目视化准则,科学、合理地布置摆放整齐,以便快速地取用;清扫,指经常打扫工作场所周围,保持干净;清洁,清除所有的废气、废水、粉尘等污染源,进一步保持干静、整洁;素养,是6S活动的核心,是指要保持自己的“行为美”,即要养成有礼貌、遵守各项纪律和规定的好习惯。

要搞好6S运动,必须提高员工的认识,依靠组织管理、规章制度,进行检查考核,并坚持不懈地进行下去。6S是进一步改进质量的基本原则。

公司开始实施6S时,工人持怀疑态度,但是实施的结果却是令人鼓舞的,它使员工懂得了强调常组织、常清洁和常自律对工厂内良好的气氛和相互支持所具有的重要性,还懂得在他们个人生活当中也应该用6S法,因为所有的6S活动都有助于改善公司内的人际关系。

6S管理咨询提出了一些不同于以前的工作方法规则。6S文化具有国际性,只要存在着对某一共同目标的承诺,就可以将6S法活动同任何工作环境关联起来。

4、推行可视管理活动。

为了对现场各种设备设施的运行状态能够一目了然,便于清扫和操作,提高工作效率,使故障防范于未然,公司对于现场的各种阀门、管道、工作台、相关安全设施、流体方向等都做了标记和标识规定。

5、定期诊断工作。

为了有效地推进TPM管理活动,必须对改善进行定期诊断。诊断分内部TOP诊断委员会进行的每月诊断,诊断重点为自主保养、计划保养活动,诊断对象为生产部门及公务部门。如TPM管理开展初期诊断发现如下问题:

(1)LGDAGU是投产4年的设备密集型工厂,故障逐渐增多;(2)因扩建等原因未进行有体系的设备管理;(3)人员不足,大范围的TPM管理推进有困难,影响生产性及质量的设备变动原因较多,亟需改善。

诊断后公司制定出一套适合LGDAGU的TPM管理活动计划:

(1)为了提高质量和生产性,需要通过全员参与的TPM管理活动建立革新活动的基础;(2)正确调查影响生产综合效率的因素,同时推进个别改善活动;(3)作为设备密集型工厂,重复强化自主保养活动1~3步;(4)为了实现中长期目标,推进各部门的小组活动、改善活动、自主保养活动等。

6、TPM管理的推行效果。

全面生产性维护计划所产生的结果是:停工停产的次数下降了50%;设备效率提高了,同时生产力也上升了。推行TPM管理的成效还体现为:(1)通过全体职员参与提高了所有设备的工作效率。(2)提高了设备的可靠性和维护性,从而改进了设备质量,提高了生产力。(3)提高了员工操作和维护设备的能力。(4)通过自发维护形成了一个有活力的工作环境。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!