5S|6S现场管理与目视化

| 培训背景 |

----让您管理有道,组织有方,实施顺畅!

|

|

|

| 培训收益 |

2. 掌握骨干系统掌握5S|6S推进的步骤、要领、技巧以及推进所必需的工具与方法;

3. 分享诸多企业推进5S|6S管理的图片和案例,分享面对困难与问题的解决方案;

4. 提高基层管理者策划、协调、沟通以及发现问题、解决问题的能力;

5. 您将观摩到国内优秀企业现场管理实例。

6. 交流推进现场5S|6S及目视化管理的心得与体会。

7. 通过咨询师指导,您将掌握如何建立有效的机制和制度来确保好的方法能在企业有效开展、落到实处,为夯实基础管理、促进班组管理、提升现场管理水平带来帮助。

| 培训特色 |

咨询式的培训:在每次开课前要求学员就课程相关内容提供自己所面临的问题,根据问题,适当地调整课程的相关内容,以保证课程内容的针对性。同时,培训师将按照咨询师的工作思路展开教学,让每一位学员具备现场咨询师的工作技能。

同学交流平台:学员为制造型企业的相关人员,互动教学能够在同等水平上展开,效果更加明显。同时,除了来自课堂的知识,学员之间的经验分享与交流也是能力提升的一大捷径。

全景案例教学:所有课程均采用案例教学的模式,使学员在鲜活的案例分析与研讨中,真正着手练习各种管理工具,深刻理解各种有效的管理手法,迅速将所学的内容转化成实际操作。

| 培训对象 |

| 培训大纲 |

1. 5S|6S的起源、含义及其发展过程

2. 5S|6S是企业管理的基础工程

3. 5S|6S管理八大作用

4. 推行5S|6S的具体目的

5. 5S|6S与现场管理的关系

6. 5S|6S的三大支柱

7. 5S|6S”改善对象及目标

8. 5S|6S管理是其它管理体系良好运行的基础

9. 案例研讨:某世界500强工厂存在的问题

10. 案例分析:为什么中国企业的信息化建设项目会失败或不成功

11. 案例分析:为什么说5S|6S不仅仅是打扫卫生

12. 案例分析:某合资企业为什么要采用海尔的管理模式

第二部分、5S|6S活动误区的剖析和正确认识

1. 工作太忙,没时间做5S|6S

2. 我们公司已做过5S|6S

3. 5S|6S活动和赚钱有什么关系

4. 5S|6S活动不就是检查吗?

5. 5S|6S活动是靠员工自发开展的

第三部分、5S|6S推行步骤详解

1. 第一步、建立5S|6S推行组织

2. 第二步、拟定推行方针及目标

3. 第三步、拟定工作计划

4. 第四步、培训

5. 第五步、宣传、造势和沟通

6. 第六步、局部推进5S|6S

7. 第七步、全面推进5S|6S及检查

8. 第八步、5S|6S巡回诊断与评估

9. 第九步、纳入日常管理活动

第四部分、整理推进的原则方法和实施步骤

1. 整理的含义与作用

2. 整理的推行要领

3. 推进整理的步骤

4. 要与不要的原则

5. 做不好整理所导致的问题

6. 如何区分“要”或“不要”的理念

7. 如何施行“红单”和“寻宝”运动

8. 案例分析:整理的四分法和三清原则

第五部分、整顿推进的原则方法和实施步骤

1. 整顿的含义与作用

2. 整顿的推行要领

3. 推进整顿的步骤

4. 要与不要的原则

5. 做不好整顿所导致的问题

6. 整顿的推行方法与要领

7. 实例分享:在制品整顿的推行

8. 实例分享:切削工具整顿的推行

9. 实例分享:机械设备整顿的推行

10. 实例分享:测量用具,测量仪器等整顿的推行

11. 实例分享:清洁用具整顿的推行

12. 实例分享:油类的整顿的推行

13. 实例分享:仓库整顿的推行

14. 实例分享:操作标准规则的整顿的推行

15. 实例分享:公告物的整顿的推行

16. 实例分享:办公室的整顿的推行

第六部分:清扫推进的原则方法和实施步骤

1. 清扫的含义与作用

2. 清扫的推行要领

3. 清扫整理的步骤

4. 做不好清扫所导致的问题

5. 灰尘到故障的演变过程

6. 清除污染的三种方式和持久对策

7. 实例分享:清扫规则及实例

8. 案例分析:为什么清扫不是打扫卫生?

9. 实例分享:地板(面)的清扫的推行

10. 第七部分:清洁推进的原则方法和实施步骤

11. 清洁的含义与作用

12. 清洁的推行要领和步骤

13. 标准化、制度化的含义

14. 做不好清洁所导致的问题

15. 清洁的三不原则

16. 案例分享:具体实例

第八部分:安全推进的原则方法和实施步骤

1. 什么是“安全”?

2. 推行“安全”的真正目的和实际问题

3. 引起劳动灾害的原因和对策

4. 如何制定安全作业基准

5. 实施安全生产教育

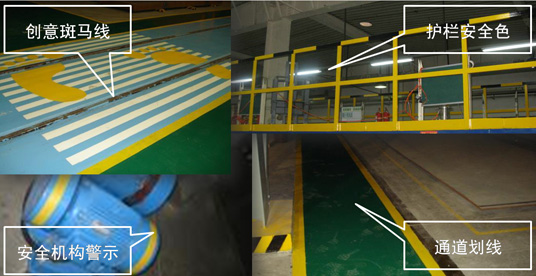

6. 目视安全管理要点

7. 进行现场巡视检查

8. 有关事故发生时的措施

9. 安全作业巡查表

10. 现场巡视总结表

11. 案例分析:ABC模型,如何影响下属的行为改变

12. 案例分析:某纺织厂女工工伤死亡的原因与起因

13. 案例分析:某化工厂工伤事故的原因与起因

第九部分:素养推进的原则方法和实施步骤

1. 素养的含义与作用

2. 素养的推行要领和步骤

3. 做不好素养所导致的问题

4. 开展素养活动应注意事项

5. 素养厉行“三守”原则

6. 如何在企事业中推行素养

7. 人的素养和习惯,是一个过程

8. 经验分享:素养推进的重点与难点分析

9. 案例分享:职业人士的着装要点与礼仪规范

10. 案例分享:日本丰田公司推行素养的经验与做法

第十部分:如何建立有效的5S|6S管理系统及推行的管理技巧

1. 如何制订5S|6S管理推行手册

2. 如何处理内部抗拒

3. 推行成功与失败因素检讨

4. 5S|6S成功实施之管理法宝

5. 5S|6S活动常见困难的形成因素

6. 目视管理方法在5S|6S管理中的应用

7. 颜色管理在5S|6S管理中的应用

8. 日常5S|6S制度化实施

9. 推行5S|6S成功的条件

10. 班组长“5S|6S”日常巡查制度

11. 如何动态地推进“5S|6S”管理

12. 5S|6S推进人员的督导与检查技巧

13. 5S|6S管理推行的整体过程控制要点

14. 5S|6S的纠正与预防措施及跟踪

第十一部分、5S|6S目视管理概述和现场实施5S|6S目视管理的要求

1. 1、5S|6S目视管理概念

2. 2、5S|6S目视管理运用目的及作用

3. 3、5S|6S目视管理的主要理念

4. 4、5S|6S目视管理的基本要求

5. 5、5S|6S目视管理的运用要点

第十二部分、现场的5S|6S目视管理运用

1. 设备的5S|6S目视管理

2. 工具的5S|6S目视管理

3. 物料的5S|6S目视管理

4. 品质的5S|6S目视管理

5. 作业的5S|6S目视管理

6. 安全的5S|6S目视管理

7. 5S|6S目视管理的综合运用

第十三部分:5S|6S与主管日常管理疑难问题处理实务

1. 学员自带本公司推行情况电脑资料并做案例说明

2. 学员间针对具体问题脑力激荡提出建议

3. 老师评价并提供相应的参考资料

[注:以上培训内容敬请参考,实际课程内容,将结合贵司具体需求与讲师特色而量身定制。]

| 新益为顾问5S|6S服务 | ||

| 6S现场管理与目视化 | 6S现场改善管理实战 | 精益5S|6S管理咨询 |

| 调研诊断+实战培训 | 骨干培训+样板区建设 | 6个月以上驻厂辅导 |