韩国推行TPM的经验教训

来源/作者:未知 发布时间:2013年06月07日 阅读次数:次

韩国在推行TPM的进程中,有成功的经验,也有不少失败的教训。韩国走过的路,对于其他推行TPM的国家和企业,尤其是对TPM尚在启萌发展阶段的中国企业来说,都是十分宝贵和有益的。

在80年代初期,绝大多数韩国的公司把劳动力密集型产业作为自己发展和竞争的基础。由于世界性劳动力成本的迅速增长,韩国劳动力密集型产品或生产系统不再有任何竞争优势。在这种形势的逼迫下,韩国公司的生产向技术密集型转变显得极为重要。

在向技术密集型产业转化时,由于引进的人多数设备是从发达国家进U的,其价格迅速上升。维修成本,包括从外商手中购得的备件价格不断上涨。维修的作用在榷个设备的使用期显得越来越重要.而且机电一体化和信息技术在设备中的作用口益明显,设备变得越来越复杂。所有这些新的变化.都让韩国公司的高层管理者感到维修及维修管理己成为企业最重要的问题之一。

正在这段时期,TPM开始从日本引入韩国。韩国的企业家看到TPM是在原来实施的生产维修摹础上,以更积极的竹理和全体员工参与,成为提高生产能力的重要手段。这也就是韩国积极引进TPM的背景。

.引入TPM遇到的障碍

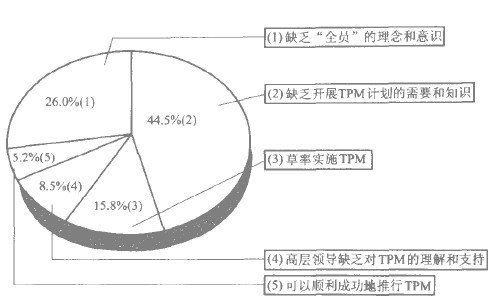

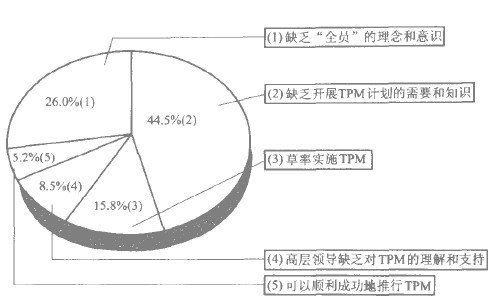

80年代初,韩国2267家人公司中近80。家开始实施TPM计划,当时一家最大的电子公司也在“产学联合体”的帮助下正式开始了TPM的推行。据调查,韩国的公司是通过不同的渠道引进TPM的,有的通过大学,有的通过咨询公司、外国公司,或公司派员学习自发引进等方式。在推行了一个阶段的TPM之后,经过调六发现,不少企业引进TPM以失败告终。TPM在推进中存在肴不少潜在的障碍.图103显示了失败的原因和所推行企业总数的比例。

从图中可以看出,在所有推行TPM的公司中,仅有5%的公司取得成功。

.管理模式的归纳

韩国AJOU大学工业工程系教授赫竣威在他的文章中对TPM失败的原因进行了分析归纳,指出韩国企业在推行TPM过程中,有三种管理模式。

第一种管理模式的特点是:把TPM仅仅看成是提高生产率的一种活动,在这样的看法之下,这种活动一般不会维持长久。

在企业运作中高层管理者对VE、TQC、lE、JIT等等都有一定的认识,甚至实施的经验,而且一般也认识到维修的重要性。但他们对维修成本似乎既不能做出计划,也不能控制。高层管理者对开展TPM的态度很明确,通常不是他们自己的意愿,而只是默认维修主管的意见而已。高层管理者常常未能认识到为了更有效地进行设备维修与保养,需要与其他部门互相依存,相互约束。维修主管或企业的负责人发现推行TI,M要得到生产和工程部门的支持并非易事,其结果是TPM活动无法在原有计划的基础上持续和扩展,TPM活动始终只是在维修部门进行,这也就失去了TPM的主要内容。

第二种管理模式的特点是:高层管理者了解TPM的目标和程序,如TPM需要教育和培训生产工人、维修技术人员:高层管理者也认识到全员指从高层领导到一线工人的全体人员参与,为了使TPM活动生机勃勃,高层管理者赞成建立一支TPM宜传队,该TPM宣传队开展自发的全员维修活动,这是TPM的初级阶段。

然而.高层管理者很快发现产量下降是因为工作时间内工人清扫机器设备非工作时间增加引起的.因为生产要靠人来实现,他们发现推行TPM代价高昂,在短时间内,他们把注意力集中在增加机器运转时间和降低维修成本上.当一定时期内,没有任何改进生产和维修的明显效益时,TPM就不再成为公司广泛开展的活动,大多数TPM活动就会草率收兵。他们低估了生产和维修的改进潜力,同时也失去了通过使工人感到自己是机器的主人来激励工人的机会。

第三种管理模式被认为是推行TPM最成功的途径。这种模式的管理者认为推行TPM需要对组织和机构作相应的调整,以便使不同的职能部门包括工程、生产、供应、维修有机地结合起来。高层管理者期望推行TPM有一种相当长的准备时间,以便为员工提供TPM以及其他技术方面的教育、培训。TPM宣传队的主管不一定要从维修部门挑选,他可以是生产或者工程部门的负责人。高层管理者十分清楚设备的可维修性在设备寿命周期费用所处的地位及其重要性,高层管理者将预见和接受在推行TPM初期非工作时间的增加和TPM活动本身的额外投入这些事实。

除了对机构要做相应的调整之外,还需要对工作作相应的变动。例如,产品的设计人员需要了解一些生产工艺技术和知识,设计思想必须考虑设备运行成本,以便使设备的整体使用效率达到最优。

采购部门也改变了设备购置的策略和标准,原始成本即采购价不再是选择设备的决定性因素。设备的寿命周期费用成为重要的标准。攀于这一点,采购部门可与其他部门包括维修部门一起购置设备.维修部门的任务也作相应的调整,它的作用还包括为提高设备生产能力而对设备进行的性能改进工作。

对于上述的管理模式而言,其维修成本应该是有计划的,也是可以控制的.TPM不仅是达到维修要求的手段,而且已成为达到公司经营目标的手段。管理层深知没有他们的不断支持,TPM活动是难以成功的。为了在自主维修、员工培训和教育以及管理技能的基础上推行TPM.他们建立开发了自己的一套竹理模式和工作程序。也许起始阶段,公司并没有制定一个生机勃勃的计划,而是从解决周边问题若手逐步开展活动。但一步一个脚印。管理层始终意识到来自从层反馈意见的重要性,把TPM活动纳入严格管理的轨道。

.韩国经验教训小结

总结以上不同的管理模式,赫竣威教授仍然强调,TPM推行成功与否应要取决于此项工作是否得到企业高层管理者的认可和支持,高层管理者要认可和接受在TPM实施中存在着初期非工作时间(即设备清洁维护时间)的增加和一定数量的资本投入这一事实。此外高层管理者还应当有一个长期规划,至少三年的规划来推动TPM的实施。同时还要对工作模式、组织结构作出适应性的调整,以发挥企业全体员工的最大潜力。 免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!

在80年代初期,绝大多数韩国的公司把劳动力密集型产业作为自己发展和竞争的基础。由于世界性劳动力成本的迅速增长,韩国劳动力密集型产品或生产系统不再有任何竞争优势。在这种形势的逼迫下,韩国公司的生产向技术密集型转变显得极为重要。

在向技术密集型产业转化时,由于引进的人多数设备是从发达国家进U的,其价格迅速上升。维修成本,包括从外商手中购得的备件价格不断上涨。维修的作用在榷个设备的使用期显得越来越重要.而且机电一体化和信息技术在设备中的作用口益明显,设备变得越来越复杂。所有这些新的变化.都让韩国公司的高层管理者感到维修及维修管理己成为企业最重要的问题之一。

正在这段时期,TPM开始从日本引入韩国。韩国的企业家看到TPM是在原来实施的生产维修摹础上,以更积极的竹理和全体员工参与,成为提高生产能力的重要手段。这也就是韩国积极引进TPM的背景。

.引入TPM遇到的障碍

80年代初,韩国2267家人公司中近80。家开始实施TPM计划,当时一家最大的电子公司也在“产学联合体”的帮助下正式开始了TPM的推行。据调查,韩国的公司是通过不同的渠道引进TPM的,有的通过大学,有的通过咨询公司、外国公司,或公司派员学习自发引进等方式。在推行了一个阶段的TPM之后,经过调六发现,不少企业引进TPM以失败告终。TPM在推进中存在肴不少潜在的障碍.图103显示了失败的原因和所推行企业总数的比例。

从图中可以看出,在所有推行TPM的公司中,仅有5%的公司取得成功。

.管理模式的归纳

韩国AJOU大学工业工程系教授赫竣威在他的文章中对TPM失败的原因进行了分析归纳,指出韩国企业在推行TPM过程中,有三种管理模式。

第一种管理模式的特点是:把TPM仅仅看成是提高生产率的一种活动,在这样的看法之下,这种活动一般不会维持长久。

在企业运作中高层管理者对VE、TQC、lE、JIT等等都有一定的认识,甚至实施的经验,而且一般也认识到维修的重要性。但他们对维修成本似乎既不能做出计划,也不能控制。高层管理者对开展TPM的态度很明确,通常不是他们自己的意愿,而只是默认维修主管的意见而已。高层管理者常常未能认识到为了更有效地进行设备维修与保养,需要与其他部门互相依存,相互约束。维修主管或企业的负责人发现推行TI,M要得到生产和工程部门的支持并非易事,其结果是TPM活动无法在原有计划的基础上持续和扩展,TPM活动始终只是在维修部门进行,这也就失去了TPM的主要内容。

第二种管理模式的特点是:高层管理者了解TPM的目标和程序,如TPM需要教育和培训生产工人、维修技术人员:高层管理者也认识到全员指从高层领导到一线工人的全体人员参与,为了使TPM活动生机勃勃,高层管理者赞成建立一支TPM宜传队,该TPM宣传队开展自发的全员维修活动,这是TPM的初级阶段。

然而.高层管理者很快发现产量下降是因为工作时间内工人清扫机器设备非工作时间增加引起的.因为生产要靠人来实现,他们发现推行TPM代价高昂,在短时间内,他们把注意力集中在增加机器运转时间和降低维修成本上.当一定时期内,没有任何改进生产和维修的明显效益时,TPM就不再成为公司广泛开展的活动,大多数TPM活动就会草率收兵。他们低估了生产和维修的改进潜力,同时也失去了通过使工人感到自己是机器的主人来激励工人的机会。

第三种管理模式被认为是推行TPM最成功的途径。这种模式的管理者认为推行TPM需要对组织和机构作相应的调整,以便使不同的职能部门包括工程、生产、供应、维修有机地结合起来。高层管理者期望推行TPM有一种相当长的准备时间,以便为员工提供TPM以及其他技术方面的教育、培训。TPM宣传队的主管不一定要从维修部门挑选,他可以是生产或者工程部门的负责人。高层管理者十分清楚设备的可维修性在设备寿命周期费用所处的地位及其重要性,高层管理者将预见和接受在推行TPM初期非工作时间的增加和TPM活动本身的额外投入这些事实。

除了对机构要做相应的调整之外,还需要对工作作相应的变动。例如,产品的设计人员需要了解一些生产工艺技术和知识,设计思想必须考虑设备运行成本,以便使设备的整体使用效率达到最优。

采购部门也改变了设备购置的策略和标准,原始成本即采购价不再是选择设备的决定性因素。设备的寿命周期费用成为重要的标准。攀于这一点,采购部门可与其他部门包括维修部门一起购置设备.维修部门的任务也作相应的调整,它的作用还包括为提高设备生产能力而对设备进行的性能改进工作。

对于上述的管理模式而言,其维修成本应该是有计划的,也是可以控制的.TPM不仅是达到维修要求的手段,而且已成为达到公司经营目标的手段。管理层深知没有他们的不断支持,TPM活动是难以成功的。为了在自主维修、员工培训和教育以及管理技能的基础上推行TPM.他们建立开发了自己的一套竹理模式和工作程序。也许起始阶段,公司并没有制定一个生机勃勃的计划,而是从解决周边问题若手逐步开展活动。但一步一个脚印。管理层始终意识到来自从层反馈意见的重要性,把TPM活动纳入严格管理的轨道。

.韩国经验教训小结

总结以上不同的管理模式,赫竣威教授仍然强调,TPM推行成功与否应要取决于此项工作是否得到企业高层管理者的认可和支持,高层管理者要认可和接受在TPM实施中存在着初期非工作时间(即设备清洁维护时间)的增加和一定数量的资本投入这一事实。此外高层管理者还应当有一个长期规划,至少三年的规划来推动TPM的实施。同时还要对工作模式、组织结构作出适应性的调整,以发挥企业全体员工的最大潜力。 免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!