TPM管理,即“全员生产维修”,70年代起源于日本,是一种全员参与的生产维修方式,其主要点就在“生产维修”及“全员参与”上。通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。那么,供应链TPM管理的要素有哪些呢?

1. OEE及其子项

TPM管理将设备运行作为生产的核心,从时间、性能和产品品质三个方面分析设备的生产过程,并将停机、设备性能降低和废品的产生作为生产的根本损失。设备综合效率OEE可表示为:OEE=αβγ×100%。

即OEE是时间利用率α、性能利用率β和合格品率γ之积,可以将其称为OEE子项。

在OEE子项中,可以将时间利用率看作是设备开动时间与日历时间之比,性能利用率是除了性能不能很好发挥所造成的时间损失之外的净开动时间与设备开动时间之比,而合格品率可以看作是生产合格品的时间与净开动时间之比。除了考虑设备本身开动时间的划分以外,对于企业总体效率,还需考虑管理效率的影响,如例会、班会、培训、企业活动所造成的时间损失及企业执行效率,以及生产调整的影响。

2. OEE子项与供应链

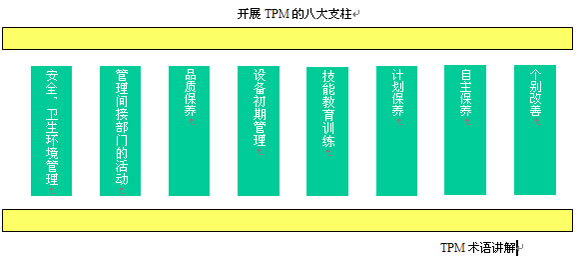

一般而言,OEE子项是设备运行或企业生产的三大侧面,每一个侧面又受到多种因素的影响,一般将这些因素归结为六大损失或八大损失。因此,要提高OEE就需要进一步深入分析影响各子项的因素,从根源上解决这些影响因素所带来的问题。这正是TPM管理所倡导的“全员”与“全可以看到,现代企业的生产已经成为了某个供应链中的一环,必然受到供应链运作的制约。从企业本身运作来说,最难处理的问题在于企业在供应链中不是孤立的而是相互关联的,而供应链本身是动态的,这种动态性首先表现为供应链某一个环节流程要素的起伏,从而引起整个上下游的不匹配,给所有相关企业都造成影响。这一问题的核心在于企业制造与生产过程对OEE的刚性要求与供应链的系统”的管理要求。从“内部管理因素”和“供应链相关因素”两个方面分析,可进一步进行如下划分。

为了提高OEE,可以通过TPM管理活动推荐的措施来优化各种内部因素。

外部因素则相对复杂、动态而且难以控制。按照工业工程的思想,生产过程是人、机器、物料、工艺、环境等要素的有效运作。要保证这些要素的协调工作,必须系统调查所有影响生产效率的因素,寻求最佳的工作方法与配置模式,达到保证生产效率、缩短交货期、降低成本的要求。

供应链中的各种因素会直接或间接影响设备资产效率的发挥。在上述与供应链相关的因素中,可能对OEE子项造成直接影响的有以下几种。

(1) 原料、能源、备件及外购件供应与生产计划的匹配。这直接影响设备时间利用率,如果匹配不准,则可能造成物资积压或停工待料。这种匹配正是JIT、MRP或ERP需要解决的问题。

(2) 委外维修保养响应不及时。这会造成平均估值修复时间的增加,从而直接影响设备时间利用率。

(3) 设备、备件、工模具及维修质量不好,或能源供应不稳定。这直接影响设备性能利用率,造成设备频繁调整、工序间阻塞、设备及生产线总体性能低下。这种影响是设备管理TPM管理需解决的问题。

(4) 外购件质量不良。这直接影响了合格品率。

可能对OEE子项造成间接影响的有:设备供应商知识转移不够,这会引起操作维护人员技能不良,造成停机或设备速度低下,导致设备时间利用率不高或设备性能利用率不高。

可以看到,现代企业的生产已经成为了某个供应链中的一环,必然受到供应链运作的制约。从企业本身运作来说,最难处理的问题在于企业在供应链中不是孤立的而是相互关联的,而供应链本身是动态的,这种动态性首先表现为供应链某一个环节流程要素的起伏,从而引起整个上下游的不匹配,给所有相关企业都造成影响。这一问题的核心在于企业制造与生产过程对OEE的刚性要求与供应链的柔性变动之间的矛盾,因此,对企业本身而言,就需要柔性的供应链策略来保证高水平的OEE。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!