TPM管理是一项复杂的管理工程,在企业管理中我们不能将其简单的理解为设备管理,而应该理解为一项能改变人们传统心智模式和对旧制度的变革。企业在推行TPM管理的过程中强调生产管理的全员参与,从而成为这一管理模式的理念和精髓,同时也是一项非常难以跨越的阶梯。无论在什么地方,都有很多企业在推行TPM管理的过程中或是虎头蛇尾、或是流于形式,其中的原因在于“全员”不彻底。我们可以举一个例子,在欧美的一些国家地区中,他们认为TPM管理能够是企业员工的劳动强度增加,企业的工会或劳工组织出面对TPM管理加以抵制。这样的情况在我们中国企业中同样存在,尤其企业的管理层和执行者之间的认识不同,从而让TPM管理在推行过程中遇到很大的阻力。其中的问题总结如下:

一、在企业中最难的是如何去改,行政性意味着代表了领导。作为应用工程的TPM管理推行是需要联系上层管理和下层操作员的,但是很多人都不愿意去深入,因为会触及到很多部门的利益。比如寻找设备故障是在挖掘问题,比如在研究操作故障的时候,运行部门会抵触,他们会感觉是在触及他们的工作失误。因此TPM管理就这样来了,它如浮云一般阻隔在领导与员工之间,上面该怎么说还是怎么说,下面该怎么做还是怎么做。

二、企业传统的管理通常是以财务作为基础的,而财务是以预算作为基础的。比如:本月维修预算是1000元,因此设备维修计划只能按照这个要求进行。而本月的预算来自与年初制定的年度预算,维修的年度预算是根据上年实际设备维修费用与企业收益比例,乘于今年营业额目标的基础上预提出来的,一般还有其他的因素作调整。它只是一个静态值,是不变的。但实际发生费用肯定与预算不同。如何让自己的“结算”能够紧跟领导的“预算”,在很多人眼里比什么都重要。国外提出TPM管理还是TQC实际要解决的就是预算与结算不同的问题。因此TPM管理阻隔在传统与现实之间,阻隔在预算和结算之间。

三、企业中管理技术的发展,主要的变化在于体系,而不在于实际操作层面上。就设备管理的发展来说,是先有点检、保养还是先有TPM管理?早在上世纪50年代提出生产维修(PM)时就已经有了点检和保养,甚至在上世纪30年代时提出的计划维修就已经有保养了,所以TPM管理的推进重点不是点检或保养。在没有TPM管理时,企业的设备人员就已经在做这些了。由此,在对待TPM管理的问题上,为什么领导觉得是推进了一个新的管理,而员工却觉得是多此一举。因为无论什么样的设备维护理论,它的基本操作无非就是保养、维修和点检,这对员工来讲根本就没什么两样。

四、设备的使用成本都要折算到生产的产品中去的,领导不可能不上心,肯定要计算设备的使用成本。这就给下面的员工统计分析带来了麻烦。因为要确定区分“59分”和“60分”的依据是什么,虽然只差一分,但却有质的不同。分析中要对所有技术都有所了解,甚至对操作错误、对设备零件故障的影响,有时还要经过测试才能确定,有些测试是要花时间和成本的。其实这就是TPM管理的实质,使企业领导从琐碎的管理中彻底解放出来,从而有更多时间考虑企业未来的发展和规划;而员工的工作却要求做的更细更准。

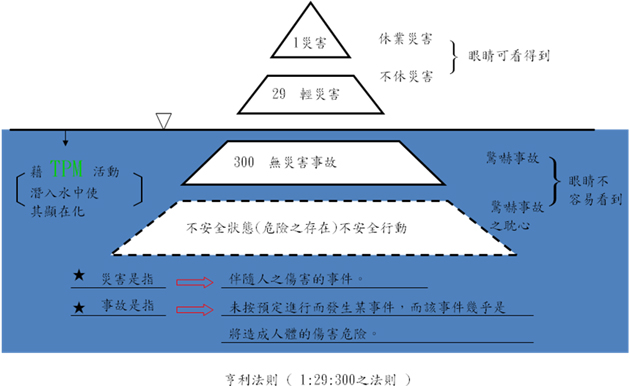

从以上几点问题中我们不难发现,不管多么先进的管理理念也需要有一个适应的问题。设备管理的创新需要与之相适应的人才培养和相关的使用制度。企业想成功的推行TPM管理,就必须从企业的整齐优化方面出发,考虑到各项管理活动互影响相互制约,并做好系统性的研究、规划以及设计。我们透过TPM管理方案与项目的推动,从而是人的管理能力、相关问题的解决与对变化的适应能力都有一个比较清晰的认识。TPM管理活动的推行不仅仅是物质层面上的内容,而其中更多的在于精神层面。我们不能仅仅只看到小组活动在企业中如火如荼的进行着就认为TPM管理推行的很好,更要着眼于企业文化的建设与企业员工素质的提升。如果仅仅只是技术层面上推行TPM管理是很难实现企业想要的效果。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!