6S管理在企业中的运用、意义及在我国企业难以推广的原因

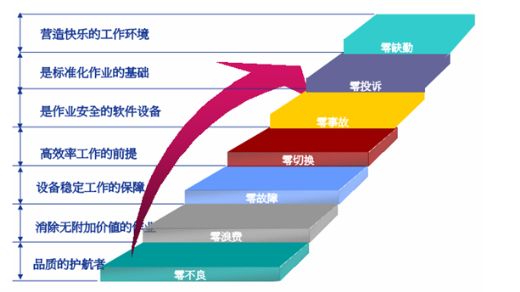

6S管理适用于企业生产现场管理。对生产企业而言,现场管理是极为重要的一环,国内外企业都在摸索寻找适合自己的管理方法。而在生产现场管理合理化的过程中,日本人认为,6S管理是最基本的活动。通过6S管理活动,可以提高生产效率,保证质量,降低浪费,保证按期交货,维持生产流程的安全,进而使员工保持良好素养,士气高涨,从而使整个生产企业保持一种积极向上的健康发展趋势。但由于我国企业接触6S的时间不长、对6S管理认识不够、企业发展参差不齐等原因,导致6S管理在我国企业管理中推广应用困难重重,甚至不能发挥其应有的作用。究其原因,可以从以下几方面进锁兑明。

1、对6S管理认识过于肤浅,有6S意识,无6S管理实质

有些企业没有意识到6S的真正目的是提高员工的素质,提升企业形象和品位,创造质优价廉低成本的优秀产品。以为6S管理就是搞搞卫生,认识不到6S管理是通过日常细节的处理来预防大问题产生的意义。在一些企业里,往往只见几条标语、横幅或宣传画,却无相应的6S管理制度和管理方案。生产现场存在很多问题点:定置管理混乱,有问题时不能及时发现,几乎没有目视管理,目视管理不明确;缺乏标志,物品寻找浪费时间,标准规范化管理做得不够,生产工作缺少标准化,作业标准不完善,标准制定不合理等。没有认识上的动力,6S管理活动就慢慢流于形式。

2、有6S管理的系统措施,却无成文的管理制度

没有规矩,不成方圆。许多企业实行6S管理活动时,一开始就进人执行状态,安排人员每日稽查,搞得声势浩大。然而,由于没有制订6S管理活动管理办法,“谁去检查”“检查内容是什么”“以何为标准进行检查”“检查以后如何处理”“处理标准是什么”等问题不明确;现场缺乏作业标准,员工作业不规范,随意性强,造成品质不良;生产现场无标准作业管理的目视工具.管理混乱,现场物流管理缺乏标准,造成物流混乱等。诸如此类的问题,由于缺乏管理制度进行规定,只是靠领导一时的灵光一现,随意安排。结果是,执行的人和实施的人无所适从,让大家对6S管理活动的公信力、认可度大打折扣。

3、有具体的6S管理活动,却是“空头司令一个”

部门与部门之间不配合,部门内部由于不了解,常常是对6S管理一知半解。个别企业甚至出现6S管理只与质量部门和生产部门相关,与别的部门全无半点关系之说。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!