TPM管理是指全员生产维护,所以在维修过程中,大多考虑的是维修人员,而对于操作人员却很少或几乎不考虑,事实上,维修人员也只是具备基本的维修知识,而对于管理方面的知识了解的少之又少,下面我们来看看实例分析。

在一家采用TPM管理技术的制造公司中,TPM管理咨询团队在一开始选择了一个冲床作为分析对象,对它进行了深入细致的研究和评估,经过一段较长时间的生产,建立了冲床生产使用和非生产时间的对比记录。一些团队成员发现冲床在几种十分相似状态下的工作效率却相差悬殊。这个发现使他们开始考虑如何才能提高其工作状态。随后不久他们就设计出一套先进的冲床操作程序,它包括为冲床上耗损的零部件清洁、涂漆、调整和更换等维护作业,从而使冲床处于具有世界级水平的制造状态。作为其中的一部分,他们对设备使用和维修人员的培训工作也进行了重新设计,开发了一个由操作人员负责检查的按日维护作业清单,并由工厂代理人协助完成某些阶段的工作。

在对一台设备成功进行TPM管理管理后,其案例记录会表明TPM管理确能大幅提高产品质量,厂方会因而更加支持对下一台设备采用TPM管理技术,如此下去,就可以把整个生产线的状态提高到世界级水平,公司的生产率也会显著提高。

由上述案例可知:TPM管理要求将设备的操作人员也当作设备维修中的一项要素,这就是TPM管理和6S咨询的一种创新。那种“我只负责操作”的观念在这里不再适用了。而例行的日常维修核查、少量的调整作业、润滑以及个别部件的更换工作都成了操作人员的责任。在操作人员的协助下,专业维修人员则主要负责控制设备的过度耗损和主要停机问题。甚至是在不得不聘请外部或工厂内部维修专家的情况下,操作人员也应在维修过程中扮演显著角色。

TPM管理协调员有几种培训方式。多数与制造业相结合的大型专业组织与私人咨询部、培训组织一样均可提供有关TPM管理实施的信息。制造工程协会(SME)和生产率报业就是两个例子,他们都提供介绍TPM管理的磁带、书籍和其它相关教学资料。生产率报业还在美国境内各大城市长期举办有关TPM管理研讨会,同时也提供工业水准基点的指导和培训工作。

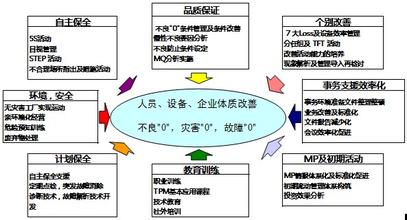

TPM管理管理强调的就是全员参与,在管理过程中我们不能忽视任何环节以及任何人员,从领导到基层都应该支持配合才能持续改善,企业才能走得更远。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!