TPM管理是全员参与维护的设备管理工具,在日本广为流传,其最大的优点就是对设备的合理使用,定期维护保养,能够最大程度的降低项目成本,以下是TPM管理在实施中的应用分析:

1、开展“5S活动”,5S管理是TPM管理的先头兵

“环境感染人、环境影响人”一向是行为学中的基本原理,营造出一种有利于提高工作质量和工作效率的环境,是每一位管理者的重要职责。所谓“5S”是指“整理”、“整顿”、“清扫”、“清洁”及“身美”。因日文发音均以“S”起头,所以称为“5S”。以下逐项分析。

2、月底工作会与每日交班全,TPM管理体现在工作日常中

计划是管理的首要职能,是架起在现状与目标之间的一座桥梁,是目标实现的保证,TPM管理要确保施工生产,就要有计划地维护、维修机械。在每个月的月底,主管施工的土木工程师、主管机械的机械工程师、主管电力的电气工程师,要在一起召开一次工作会议,先总结当月的实际工作情况,提出存在的问题加以探讨,最后提出下个月的工作计划。施工计划和机械维修计划都以一张报表的形式反映,使人一目了然。

TPM管理是一个动态系统,在计划的实施中可能出现一些偏差,因此必须根据实际情况及时调整,通过每日交班会制度可以对月计划的实施进行补充和完善。每天下午五点开交班会,土木、机械、电气工程师向公司经理汇报当天完成的工作以及第二天的工作计划。完成工作情况以及计划以报表的形式反映。交班会的实行使得各项工作具有强烈的计划性和指令性,可以使公司经理运筹帷幄之中,决胜千里之外。

3、分工明确、职权统一,TPM管理充分掌握自主权

组织职能是管理的一项重要职能,一个有效的组织,必须实现职、责、权三者统一,因此TPM管理要求管理人员的分工极其明确,每个施工队只设一名项目经理,不设副职,下设土木工程师两名,一名管施工、一名管测量,设机械工程师一名,电气工程师一名。每班设跟班技术员一名,负责施工指导和填写本班的施工日报表。每个工程师都有明确的岗位职责,各自管理好自己辖内的事,基本上互不干涉,都有充分的自主权。工程师直接对技术员或班长安排工作,进行技术交底、安全交底、时间交底。公司经理不具体管施工,只负责协调。每个工程师都有职有权,对生产和技术进行一体化管理。该谁管的事情,谁就必须管好。该谁拍板的事情,就由谁来拍板。公司经理的责任就是开好两个会,即每天的交班全和月底的工作总结会。

4、运转日报与机械周检,TPM管理“三懂四会”

司机每天都要填写《机械运转日报》,机械什么时间内在工作,什么时间内在保养;加了多少油,存在着什么问题,都清楚地记录在运转日报上。每天上午8点,司机把先天的报表交工程师。

每周对机械进行一次全面的检查,即周检。周检是工程师与司机一起检查,对机械和各部位按周检表所列项目进行仔细地观察与检查。周检表的检查内容因机而异。实行运转日报与周检,一方面为维修提供了依据,另一方面又强化了司机的素质,通过三番五次的周检,司机基本上能做到“三懂四会”,以后就可以让司机单独进行周检了。机械周检中发现的问题要及时安排处理,不允许下次周检中再出现同样的问题。

5、每日巡视制,TPM管理每日巡视机电设备

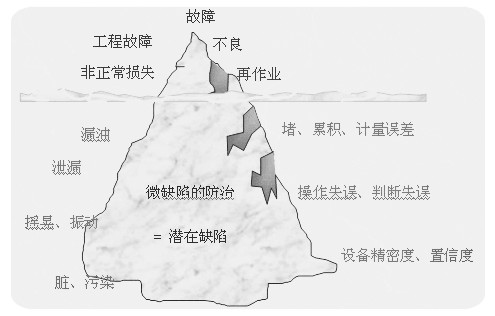

机械、电气工程师每天必须巡视检查所有的机电设备,及时发现故障隐患,以便在设备未发生故障时排除。

从司机填写的运转日报和机械周检表中能发现近70%的故障隐患,再结合每日巡视,基本上能杜绝故障隐患,使机械的故障停机率接近于零。

6、强制保养,TPM管理保养机械

主要施工机械除了在工作间隙中保养外,每月必须进行两次强制保养。一般安排在每月的第二、第四个星期天的白班进行。这天,土木不安排施工。在强制保养日,机电工程师组织得力的修理工在司机的配合下对那些平时难以全面保养的机械进行保养和维修。

7、单机核算,TPM管理掌握成本动态

每台设备都建立卡片。进行单机成本核算管理,每月对设备的使用、保养、修理和各项消耗情况进行统计和汇总。于月底前进行成本盈亏分析。单机成本盈亏情况每月公布,并依此奖惩职工。实行单机成本核算能有效地控制配件、油料消耗,控制修理费用,提高机械的完好率和利用率。

TPM管理咨询专家认为:TPM管理的根本工作就是提前对设备进行维护保养,降低其故障率,从而也能节省成本,提高生产率,为企业创造更多的效益,这才是企业实施TPM管理的最终目的。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!