制造业的品质管理对企业十分重要。我们都知道八大浪费之一就是制造缺陷品,因为出现不良品或者瑕疵时,必须要重复“检查——修正——检查”的过程,导致人力的消耗,还可能造成材料的损失。而且,就算尽最大的努力修复好的产品也不见得和良品一模一样。

这样就需要生产者在制造的同时就做好品质管理,在自己的作业范围内,由自己做好品质管控的工作,而不是抱着侥幸心理,依赖检验员或者后道工位帮忙检查,把品管责任丢给别人。

制造的同时就要做好品质管理

专门的检验人员在生产过程中的检验工作是不能产生附加价值的,所以工厂中检验人员越多,不增加价值的成本就越高。

要达到生产产品的品质保证,作业人员本身要负起责任,检查自己所加工或者组装的物料是否一切正常,没有问题,才能传递给后道工序。每个作业人员都要时刻做到“不接受不良、不制造不良、不传递不良”。在作业人员的标准作业流程中加入必要的检查步骤,在工装夹具设计中加入防呆防错的设计,致力于以最小的成本保证优良的品质。

同时,作业人员要有强烈的品质管理意识,把后道工序作为客户,决不容许不良品流到下一道工序,因此,对作业人员的质量管控和品质管理培训也是至关重要的。

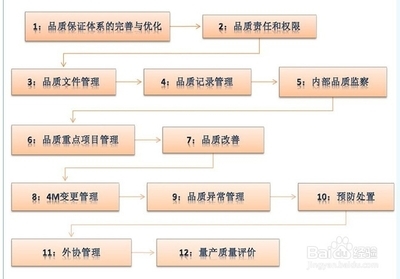

如何在制造的同时就做好品质管理呢?

源头管理

从源头把控质量,可以避免更大的质量成本,也可以防止问题的再次发生。同时,提高质量管理的效率。所谓源头,就是从产品设计开发阶段就要努力降低与产品品质相关的问题。比如说某公司提供的住宅用电子锁,设计了180多颗零件,单单螺丝就有8种规格之多,造成每个工位螺丝刀要配3把,物料架上满满的各式各样的螺丝盒。设计之初无形中就增加了品质异常的风险。

主动检查

工程师在制作标准化作业的时候,在制造工序中加入必要的检查作业,让作业人员在加工或者组装过程中就主动完成检查的工作,在可能发生潜在的异常时,提前发出警报,让工程师们及早介入,防患于未然。虽然这种做法会稍微地降低生产效率,但是比生产出不良再进行修正的成本要低很多了。

依序检验

在加工过程中,后一道工序的员工都对上一道工序传递过来的产品进行仔细地检验,发现不良的话,立即提醒前一道工序的作业人员,藉此来预防大量连续的不良品产生。这种情况下,线长就起到了品质管理员的作用,他们通过不停地巡线发现红盒子里的不良品,进行初步分析,是供应商来料不良,还是上一道工序的加工不良,然后及时沟通处理。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!