中国企业推行精益生产的格局

来源/作者:未知 发布时间:2014年03月21日 阅读次数:次

精益生产是企业最主要的生产管理活动,推行好精益生产工作是企业发展的主要发展方式。自从2008年下半年的金融危机以来,以成本出发不断挑战质量和效率,追求卓越企业的精益生产模式,为中国的制造业越来越重视。同时管理咨询公司也纷纷打出了精益生产牌,甚至于在世界上著名从事战略、公司兼并治理的麦肯锡在中国业务也打出了精益生产的策略。

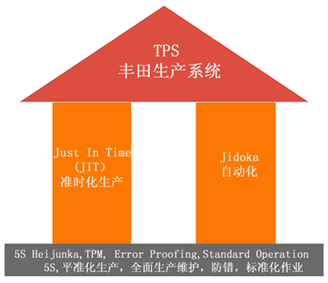

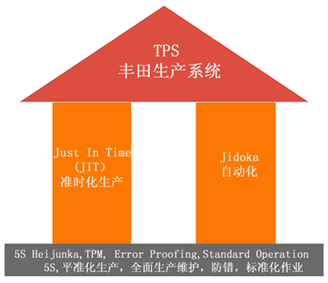

精益生产源于日本丰田,但是以麻省理工的沃克与琼斯两位教授对其进行研究并写了轰动世界的大作《改变世界的机器》,从而掀起了在西方的精益生产革命,同时结合西方人员素质高,同时已经达8年的之久的6Sigma(1983-1990摩托罗拉),理性而坦直的西方人将两种方法结合使用就是我们今天所说的精益6Sigma。而日本精益生产发展则是另外一回事,精益生产在日本引起注重的是1973年的石油大危机,日本企业的纷纷的倒闭和衰退,然而此时丰田的确取得比1972年更好的业绩,于是日本产业省和日本能率协会开始请丰田在日本国内讲授如何将TPS(丰田生产方式但是不等于精益生产,西方国家在信息化方面超过了丰田,而在数字设计方面输给丰田)并协助日本国内的制造企业将丰田理念应用于不同的行业,在这里我们所熟知的新乡重夫等就是在这个时期服务于各个公司的专家,但是对于日本有一个时期我们绝对不可以从精益生产的产生种隔离那就是自从50年代开始由美国人戴明将统计学引入到日本的管理中,从而促进了日本全面质量的管理,正是因为戴明统计在制造业的成功,使其方式成为日本企业竞相引进的方式,加上战后的将近15的发展,当初战败之际的蒙童少年基本上都已经大学毕业,日本产业工人的素质已经得到质的提升,特别是以田口为代表的DOE理念,QFD技术的发明等,虽然日本没有提出今天我们所说西方提倡的5大工具,但是自1975年之后,日本产业界经过战后30年的经验积累,人才的凝聚,其实力已经大大超过了西方企业。1945年当麦克阿瑟登上日本本土的时候告诉日本人,日美生产比率为1:9,但是到了1981年以丰田为代表的日本企业已经将这个数字到了过来为9:1,虽然其它的日本企业没有丰田做的这么好,但是总体实力已经大大超过西方成了事实。

精益生产源于日本丰田,但是以麻省理工的沃克与琼斯两位教授对其进行研究并写了轰动世界的大作《改变世界的机器》,从而掀起了在西方的精益生产革命,同时结合西方人员素质高,同时已经达8年的之久的6Sigma(1983-1990摩托罗拉),理性而坦直的西方人将两种方法结合使用就是我们今天所说的精益6Sigma。而日本精益生产发展则是另外一回事,精益生产在日本引起注重的是1973年的石油大危机,日本企业的纷纷的倒闭和衰退,然而此时丰田的确取得比1972年更好的业绩,于是日本产业省和日本能率协会开始请丰田在日本国内讲授如何将TPS(丰田生产方式但是不等于精益生产,西方国家在信息化方面超过了丰田,而在数字设计方面输给丰田)并协助日本国内的制造企业将丰田理念应用于不同的行业,在这里我们所熟知的新乡重夫等就是在这个时期服务于各个公司的专家,但是对于日本有一个时期我们绝对不可以从精益生产的产生种隔离那就是自从50年代开始由美国人戴明将统计学引入到日本的管理中,从而促进了日本全面质量的管理,正是因为戴明统计在制造业的成功,使其方式成为日本企业竞相引进的方式,加上战后的将近15的发展,当初战败之际的蒙童少年基本上都已经大学毕业,日本产业工人的素质已经得到质的提升,特别是以田口为代表的DOE理念,QFD技术的发明等,虽然日本没有提出今天我们所说西方提倡的5大工具,但是自1975年之后,日本产业界经过战后30年的经验积累,人才的凝聚,其实力已经大大超过了西方企业。1945年当麦克阿瑟登上日本本土的时候告诉日本人,日美生产比率为1:9,但是到了1981年以丰田为代表的日本企业已经将这个数字到了过来为9:1,虽然其它的日本企业没有丰田做的这么好,但是总体实力已经大大超过西方成了事实。

对于精益生产的发展基本上分为四步:精益生产现场——精益公司——精益供应链——精益企业。以开发员工智力为基础,以解决问题为手段,强调多快好省,利用一切可以的手段完成企业自身的转变,然后利用在自我成长培养起来的人才,结合以项目改善为基础的方针管理培养自己的供应商,使供应商同样成为精益生产工厂,最为重要的将其策略在整个产业链中延伸,使产业链条中的每个企业都成为精益生产工厂;但是精益生产工厂和精益生产工厂之间同样也是分割的单位如何使产业链条能够象一个企业一样灵活,这就进入精益生产的最高境界,同时信息化技术的发展替代了70年代的看板信息流转制度,使市场的任何变化可以在整个产业链的信息环节中得到,这也就是我们所说的延伸到供应链的ERP;其二、就是以产业集群为代表的产业带的形成,消除产业链间包装、运输距离、动作重复的浪费;其三,成立产业链为背景的共享研发平台,实现客户供应商同室办公,消除研发沟通和研发工作技术边界问题,加速产品的研发速度,从而实现精益生产企业。

但是对于中国来说面临两个问题:1、日本模式,日本国小地峡,在无意识中形成了产业带,同时有丰田为标杆,同时利用海洋岛国的类型,实现港口精益生产方式;2、美国模式,美国和中国比较相似,其一、国土广大;其二、跨区域乃至全球采购,对于实现日式的产业带模式,因为早期的工厂布局原因,除非新建厂房,实现产业带的可能性比较小;但是同时两者都有中国不具备的条件:1、人员素质较高,班组长的基本为本科毕业;2、院校和协会直接接触企业,为企业的发展献计献策。但是今天的中国的学生宁愿在北京、上海、深圳等卖房也不愿意到现场去做工人,协会则是只有收钱的时候才会想到企业,大学更是乌烟瘴气,以致于在中国国内都难以找到一本大学翻译比较标准的书籍,教育和企业管理的标准术语都是两个标准了。

中国目前的国内形势:1、产业资本相对较小,国字头排除在外,当然也是问题最多的地方;2、人员素质相对低下;3、企业管理相对粗放;4、基于老板地缘、人缘关系的企业布局……在面临人民币升值,用工相对困难的情况下,无论是从生产的角度还是从企业做大的角度,推行精益生产都是必由之路,另外目前我们依然有15-25年的人口红利可以利用,我们的人力成本还没有不到欧美日国家的十分之一,基于企业的现实采取合适策略,我们有理由赶上去。

从目前的当下我们可以做的事情:

1、企业自身:以MBO策略为布局,将日本初期的改善作为策略性的企业成长,在组织架构上设置幕僚部门特别是管理和技术并重,将精益生产思想与管理工具实现于制造技术的改良中,文化上倡导从制造走向智造;同时真对目前国内工程类学生相对过剩的现状积极招募大量大学生进入制造业作为日后基层管理的基础,利用2-3年时间进行企业基础普及和以数据统计、测量在制造业的应用,为精益生产的后时代发展奠定基础。

2、咨询公司:作为目前中国的主导精益生产推进的主力军,大部分的咨询企业还停留在基础的精益生产理论上,这些做的不错的职业经理人,大部分都是外企出身,但是不熟悉国内企业行情,再加上目前外企的精益推进部门的人员,往往也是篇理论的多,外企的辅助部门的强大以及技术实力的雄厚是国内少数高层主管能够了解的,而在精益生产的推进中这些利用工具实现精益生产的部门和人员往往不为咨询公司所看重。在理论的基础上,咨询公司必须将技术工程人员,尤其是能够实现PLC改进、设备改造、人机分离等等子働化技术的人材引进,才真正实现日本式精益生产管理咨询公司的模式,才是真正促进中国管理进步的根本基础。

3、国家与教育:国家教育必须改革,走产业与教学结合的模式,大学实验室和设备以及所谓科研资金的浪费之大,让人心痛,更不要说智力上的浪费,使大学成为国家产地业的有利支撑,乃至可以学习瑞典模式,大学考生必须先就业然后才可以考取大学,以实现专业盲目选取,日后学非所用;同时成立类似日本能率协会和台湾生产力中心(中卫)的组织,认真研究目前东西方的精益生产管理的技术实现方法,结合中国的国情,真正服务于企业,在财务上实现国家补贴,改变目前只征税不服务的局面,在服务企业实现企业的强大的基础上,国家税收的再增长的良性循环。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!

对于精益生产的发展基本上分为四步:精益生产现场——精益公司——精益供应链——精益企业。以开发员工智力为基础,以解决问题为手段,强调多快好省,利用一切可以的手段完成企业自身的转变,然后利用在自我成长培养起来的人才,结合以项目改善为基础的方针管理培养自己的供应商,使供应商同样成为精益生产工厂,最为重要的将其策略在整个产业链中延伸,使产业链条中的每个企业都成为精益生产工厂;但是精益生产工厂和精益生产工厂之间同样也是分割的单位如何使产业链条能够象一个企业一样灵活,这就进入精益生产的最高境界,同时信息化技术的发展替代了70年代的看板信息流转制度,使市场的任何变化可以在整个产业链的信息环节中得到,这也就是我们所说的延伸到供应链的ERP;其二、就是以产业集群为代表的产业带的形成,消除产业链间包装、运输距离、动作重复的浪费;其三,成立产业链为背景的共享研发平台,实现客户供应商同室办公,消除研发沟通和研发工作技术边界问题,加速产品的研发速度,从而实现精益生产企业。

但是对于中国来说面临两个问题:1、日本模式,日本国小地峡,在无意识中形成了产业带,同时有丰田为标杆,同时利用海洋岛国的类型,实现港口精益生产方式;2、美国模式,美国和中国比较相似,其一、国土广大;其二、跨区域乃至全球采购,对于实现日式的产业带模式,因为早期的工厂布局原因,除非新建厂房,实现产业带的可能性比较小;但是同时两者都有中国不具备的条件:1、人员素质较高,班组长的基本为本科毕业;2、院校和协会直接接触企业,为企业的发展献计献策。但是今天的中国的学生宁愿在北京、上海、深圳等卖房也不愿意到现场去做工人,协会则是只有收钱的时候才会想到企业,大学更是乌烟瘴气,以致于在中国国内都难以找到一本大学翻译比较标准的书籍,教育和企业管理的标准术语都是两个标准了。

中国目前的国内形势:1、产业资本相对较小,国字头排除在外,当然也是问题最多的地方;2、人员素质相对低下;3、企业管理相对粗放;4、基于老板地缘、人缘关系的企业布局……在面临人民币升值,用工相对困难的情况下,无论是从生产的角度还是从企业做大的角度,推行精益生产都是必由之路,另外目前我们依然有15-25年的人口红利可以利用,我们的人力成本还没有不到欧美日国家的十分之一,基于企业的现实采取合适策略,我们有理由赶上去。

从目前的当下我们可以做的事情:

1、企业自身:以MBO策略为布局,将日本初期的改善作为策略性的企业成长,在组织架构上设置幕僚部门特别是管理和技术并重,将精益生产思想与管理工具实现于制造技术的改良中,文化上倡导从制造走向智造;同时真对目前国内工程类学生相对过剩的现状积极招募大量大学生进入制造业作为日后基层管理的基础,利用2-3年时间进行企业基础普及和以数据统计、测量在制造业的应用,为精益生产的后时代发展奠定基础。

2、咨询公司:作为目前中国的主导精益生产推进的主力军,大部分的咨询企业还停留在基础的精益生产理论上,这些做的不错的职业经理人,大部分都是外企出身,但是不熟悉国内企业行情,再加上目前外企的精益推进部门的人员,往往也是篇理论的多,外企的辅助部门的强大以及技术实力的雄厚是国内少数高层主管能够了解的,而在精益生产的推进中这些利用工具实现精益生产的部门和人员往往不为咨询公司所看重。在理论的基础上,咨询公司必须将技术工程人员,尤其是能够实现PLC改进、设备改造、人机分离等等子働化技术的人材引进,才真正实现日本式精益生产管理咨询公司的模式,才是真正促进中国管理进步的根本基础。

3、国家与教育:国家教育必须改革,走产业与教学结合的模式,大学实验室和设备以及所谓科研资金的浪费之大,让人心痛,更不要说智力上的浪费,使大学成为国家产地业的有利支撑,乃至可以学习瑞典模式,大学考生必须先就业然后才可以考取大学,以实现专业盲目选取,日后学非所用;同时成立类似日本能率协会和台湾生产力中心(中卫)的组织,认真研究目前东西方的精益生产管理的技术实现方法,结合中国的国情,真正服务于企业,在财务上实现国家补贴,改变目前只征税不服务的局面,在服务企业实现企业的强大的基础上,国家税收的再增长的良性循环。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!