我们的企业为什么提倡班组管理,能为给企业带来什么好处。班组管理法只需四个字就能取得大成效,这不是天方夜谭,而是实实在在发生在山东海化股份有限公司纯碱厂化工丙班里的情况。

化工丙班承担着碳化、蒸氨、吸氨、过滤及氨的循环再利用等工作,这些工作是纯碱生产流程中最关键的环节。其中碳化工序更有“制碱心脏”之称,22项厂控指标有14项分布在该车间,这些指标控制得好坏直接影响到全厂生产的稳定和消耗成本的高低。如此重要岗位,需要班组有一套过硬有效的5S咨询管理办法。在班长宋仁峰的带领下,通过多年的摸索,把班组管理提炼概括为“平、优、靠、核”四个字,并在实践过程中不断完善、成熟。目前这一模式被海化集团命名为“宋仁峰班组工作法”,并在集团内部各公司进行宣传推广,也成为同行业学习的榜样。

这一工作法是把流程复杂、工艺交叉、条件多变的生产控制工作,变得流程清晰、要点明确、易于掌控,使班组成员能够在生产中迅速抓住主要问题,控制关键环节,调节相关参数,平衡物料投量,实现优化生产,大大提高了班组的生产效率,对稳定系统、节能降耗发挥了重大作用,年创效益1600万元。

“平”,就是平衡物料,平稳生产。根据产量负荷,平衡物料供应,通过物料平衡,实现平稳生产。要想实现生产平稳和物料平衡,就必须有第一手的实际操作数据,为此,他们进行了艰苦细致的实验。对于影响平稳操作的问题,班组积极开展“问题解决法”等亮点活动。将“如何降低蒸馏汽耗,延长蒸馏塔运行周期”作为班组管理的QC研究课题,岗位人员集思广益,采集各种数据和指标,共同讨论,制定合理控制措施,落实到具体工作中。通过平衡,各项物料消耗有了显著降低。

“优”,就是通过工艺查定,优化控制参数,通过对标5S咨询管理,优化工艺指标。他们每到上班时间,就对整个班组管理生产流程中的工艺参数进行跟踪查定,反复验证,反复比较,不断完善控制办法和操作步骤,记录控制参数。将每点的指标完成与上一点进行对比,与其他碱厂进行对比,找出不足,加大分析力度,调整控制参数,确保指标的完成。在蒸汽消耗控制参数论证中,蒸吸主操作张广通不怕辛苦,将蒸馏塔中部温度从92℃—98℃逐点调试,每调1℃他都进行现场取样分析,查看指标变化情况,经过繁杂的分析论证,最终确定温度控制在93℃时指标最佳。班组管理工作法在实施初期,也遇到过很多困难与阻力,主要是员工习惯于以往的操作,认为新的工作法按控制点操作比以前麻烦,结果执行起来不到位,效果也不明显。在这种状况下,他没有灰心,而是结合不规范操作带来的事故,组织班组成员进行分析与交流,让操作人员认识到,若按照工作法的要求去执行,就不会出现此类事故,也会减少很多无效劳动。岗位人员执行后,既完成了指标消耗,操作起来又得心应手,这才逐渐认同,工作法也就得到了有效实施。

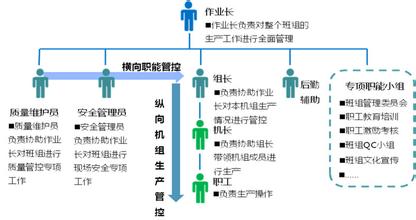

“靠”就是生产稳定靠巡检,标准工作靠制度。要实现工作的标准化,必须靠制度来保障。在前期工作的基础上,发动班组成员,将逐步完善成熟的各项工艺参数和指标控制办法,巡检、交接班等,制定和完善5S管理中各项班组管理作业管理制度、巡回检查制度等,实现了班组管理制度化。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!