推行TPM管理需公司高层领导支持和全体员工的积极参与;推行前要充分做好人力和技术方面准备;TPM管理是一项长期工作,一般到第三年才能见到明显效益;要充分认识到维修与操作工职责不分带来的后果;TPM管理需要多技能的劳动力,要重视员工培训工作;TPM管理要贯彻设备的一生,而不能只局限于维修阶段;开展TPM管理要结合本企业的具体情况,不能照搬或在形式上模仿。

(1)在TPM管理的起始阶段,因为没有制定出一个生机勃勃的工作计划,就要从解决次要问题着手逐步开展活动。严格的管理始终贯穿于TPM的实施过程,管理者要始终听取来自基层的信息反馈,要逐步建立适合本公司TPM管理模式开展的工作程序。推行TPM管理失败的原因可归纳为以下两类。

①高层管理者虽然对开展TPM管理持支持态度,但对TPM管理推进理念认识不清,只默认维修主管的意见,不能认识到有效的维修工作是维修与其他部门相互依存、约束和支持的结果。当TPM管理推行得不到生产或工程部门支持时,维修主管或企业负责人便将TPM管理活动只局限在维修部门内进行。

②高层管理者不了解TPM管理程序和目标,在TPM管理的宣传动员、多技能培训方面,不仅需要全体员工的热心参与,还要占用一些工作时间。例如,工人在工作时间内清扫机器设备,可能会造成有效T作时间缩短和产量下降,他们认为这个代价不值得。他们期望在短时期内使设备运行时间增加和维修成本降低,一旦上述情况没有改变时,TPM管理就不在成为企业广泛开展的活动,造成推进工作难于开展。

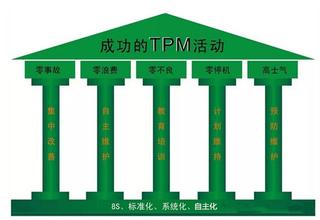

(2)观念的转变是推行创新的前提,通过推行TPM管理理念,应使全体员工的观念发生根本性的转变,通过“我的设备我负责”理念的逐步形成,不仅要意识到,只有全员的共同努力,加强设备全寿命管理。做好设备定期清扫、点检及维护保养丁作,设备才能真正达到本质安全,操作与运行才会稳定的要求。推行TPM管理成功可归纳为以下两种情况。

①高层管理者认为,推行TPM管理要对相关组织和机构进行调整,将工程、生产、供应和维修部门进行有机地结合,可使不同的职能实现相互协调与支持。高层管理者为TPM管理制定进行了充分准备,以便为员工提供接受TPM管理以及其他技术方面教育、培训的机会,能够接受非工作时间减少和TPM管理活动初期投入收效甚微的事实,清楚可维修性在设备寿命费用中所处的地位及重要性。TPM管理主管不一定要从维修部门挑选,也可从生产或工程部门选拔。

②除了对机构要作相应的调整外,还需要对相关人员的工作职责做相应的变动,例如,产品设计人员必须了解生产技术方面的信息;采购部门必须改变设备购置的模式,设备的原始成本不在是选择设备的决定性因素,设备的寿命费用已成为更加重要的参考标准.采购部门要与维修部门等共同制定购置设备方案;维修部门的主要任务还应包括对设备进行改进和提高生产能力等功能。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!