TPM管理主要是针对设备的维护管理工作,只有降低了设备的故障率,才能保证产品的正常生产,而且还延缓了设备的使用寿命,也就节省了企业的成本开支,间接增长了企业效益。

在推行TPM管理全面生产运行管理过程中,进一步细化管理,理顺思路,以“程序化指令执行、方案化组织运行、规范化施工管理、合理化工艺改进”为主线的“四化”管理模式,开展生产运行TPM管理工作,实现了规范管理、高效执行、产量增长、优化节能。

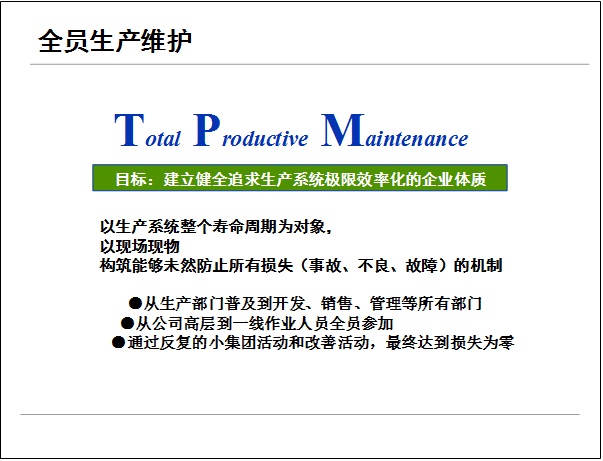

“程序化指令执行”:该站建立了严格的逐级指令执行制度,即严格按照“分队领导——技术人员——基层班长——岗位人员”的四级程序来执行生产指令和生产信息反馈;建立了重要参数调整审批制度,即单井工作制度调整、站内节流工艺参数调整等均要填写“调参指令单”,并经逐级审批后方可实施;建立了定期工作计划总结制度,即按照工作日志、周会。TPM管理是什么意思:即全员生产维护管理,所在从一线员开到技术人员都要以生产设备为前提。

材料、月度总结来计划、落实每日、每周、每月工作量,并采取“管理人员分路编写——分管领导分路初审——设定专人汇总整理——领导班子讨论终审”的程序实施,注重执行力提升,逐步向“日清管理”模式推进。

“方案化组织运行”:针对冬夏季节变化反应出明显不同的生产特征,针对工艺流程优化进行的工艺技术改造,针对工艺生产过程进行的投产停产作业等,由于都涉及到较多人员参与、较多岗位操作、较多专业技术,建立了组织运行方案化TPM管理制度。通过制定方案,进一步明确职责分工、作业程序、技术要点、安全事项,确保了组织运行有效实施。在此基础上进一步完善了方案化运行管理,做到“实施前有作业方案、实施中有作业记录、实施后有作业总结”,通过不断完善,实现持续改进,使方案化运行管理取得了良好效果。

“规范化施工管理”:针对施工作业管理,采取“163安全把关制度——施工全程监护制度——工作量每日签证制度”相结合的办法,实施规范化管理。“163安全把关制度”,即1次安全教育:组织施工人员进行进站前TPM管理培训,抓好TPM管理安全管理工作;6个检查:检查作业通知单是否有效、检查施工人员资质证书是否合格、检查施工设备及人员着装是否符合安全要求、检查安全防护措施是否落实到位、检查流程是否切换正确到位、检查现场有无危险源;3个登记:进站前进入站内人员及设备登记、施工过程及发生异常事项登记、完工后撤离现场设备、人员登记。

“合理化工艺改进”:主要以“节能降耗”、“四个增效”、“清洁生产”活动为载体,以“合理化建议、小改小革、技术改造”为手段,大力开展合理化工艺改进工作。建立了“制定技术措施——现场试验评价——优化改进推广”的“三步式”合理化工艺改进制度。在外部TPM管理咨询专家的引领下,我厂取得了优良的成效。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!