一、精益生产之拉动式准时化生产

“准时化”生产方式是指运用多种管理方法、手段,对生产过程中的“人、机、料、法、环、侧”诸要素进行优化组合,做到以必要的劳动,确保在必要的时间内,按必要的数量,生产必要的零部件,以期达到杜绝超量生产,消除无效劳动,降低成本,提高产品质量,用最少的投入,实现最大产出的生产方式。

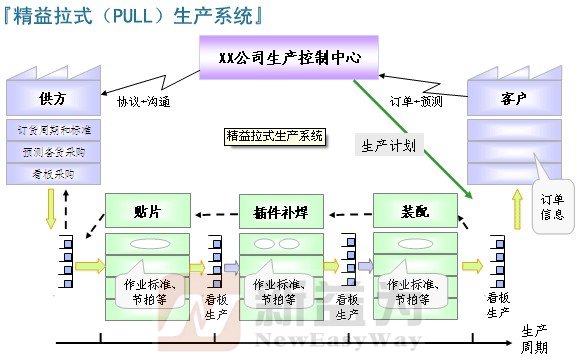

1、以最终用户的需求为生产起点。

2、强调物流平衡,追求零库存,要求上一道工序加工完的零件可以立即进入下一道工序。

3、组织生产线依靠看板的形式,即由看板传递工序间需求信息(看板的形式不限,关键在于能够传递信息)。

4、生产中的节拍可由人工干预、控制,保证生产中的物流平衡(对于每一道工序来说,即为保证对后工序供应的准时化)。

5、由于采用拉动式生产,生产中的计划与调度实质上是由各个生产单元自己完成,在形式上只作最终产品的生产计划,过程中各个生产单元自主协调则极为必要。

精益生产管理的特点

二、精益生产之不断求新、务实、强调整体性和自我完善

精益生产的管理目标和管理深度没有止境,它是根据企业的方针目标,从初级低层次逐步向高级高层次发展,而且是一个不断完善自我提高的过程,从工序分析、时间分析、动作分析、设备分析开始,到生产要素的组合、管理方案的确定,是一个不断求新选优的过程。精益生产方式综合配套地运用多种现代化管理方式和管理技术,强调发挥整体功能,所以既要求各项专业管理有明确的分工,又重视相互之间的配合协作。在现场运行过程中,一个问题解决,还会出现新的问题。如果要不断地提高,就必须把今天实现的目标,作为明天开拓的起点,去不断地追求新的目标。

三、精益生产之同步化作业

精益生产方式具有鲜明的统一意志、统一行动和同步化作业的特点。它是以贯彻标准作业为基础,按着人工作业负荷率进行多机床操作、多工序管理的劳动组合和以规定的在制品的定额和成品储备定额为标准,以工序间实现“一个流”,以看板物流运输为手段,实行生产过程的同步化作业。即各生产线按同一生产节拍,同时作业、同时休息、同时搞5S活动,做到:

1、在同一时间内,生产相同数量的同一品种的零件。

2、总成的产出与零件的加工、毛坯的投入同步。

3、前方与后方协同作业,前方的生产与后方的服务围绕着“准时化”生产的要求同步进行。

四、精益生产之自我约束与制度控制相结合

一个球队要想在比赛中获胜,主要靠两条:一是个人技术精湛,二是全队配合默契。这两条都是与球队教练的引导分不开的。只有通过教练的严格要求和自己的艰苦训练,才能到达个人技术精湛、全队配合默契的境地。企业也是一样,生产活动就是制度控制与自我约束相结合的过程。企业的管理者就如同球队的教练,他一方面制定作业标准,并在现场中加以指导,使操作者严格执行作业标准,另一方面培养操作者的协作精神。员工如同队员,要在生产实践中不断提高技术水平和思想水平,把个人精湛的技术融于集体行动之中,从而构成企业实力的原动力。

五、精益生产之充分发挥整体功能

精益生产方式是一项复杂的系统工程,是管理思想、管理组织、管理方法、管理手段和人员素质总体功能的反映,是一种以现场为载体,人、机、料、法、环、测高效运行的工作体系。实行生产准时化、负荷均衡化、多工序管理、多机床操作、库存管理技术、看板管理及合理物流,使工序间在制品一个流。开展现场5S活动保证生产现场成为优质、高效、低耗、安全且团结和谐的有机整体。

六、精益生产之全面质量管理

1、强调质量是生产出来的而非检验出来的,由过程质量管理来保证最终质量。

2、生产过程中对质量的检验与控制在每一道工序都进行,重在培养每位员工的质量识,保证及时发现质量问题。

3、如果在生产过程中发现质量问题,根据情况,可以立即停止生产,直至解决问题,从而保证不出现对不合格品的无效加工。

4、对于出现的质量问题,一般是组织相关的技术人员与生产人员作为一个小组,一起协作,尽快解决。

七、精益生产之团队工作法

1、每位员工在工作中不仅是执行上级的命令,更重要的是积极地参与,起到决策与辅助决策的作用。

2、组织团队的原则并不完全按行政组织来划分,而主要根据业务的关系来划分。

3、团队成员强调一专多能,要求能够比较熟悉团队内其他工作人员的工作,保证工作协调、顺利进行。

4、团队人员工作业绩的评定受团队内部评价的影响。

5、团队工作的基本氛围是信任,以一种长期的监督控制为主,而避免对每一步工作的核查,提高工作效率。

6、团队的组织是变动的,针对不同的事物,建立不同的团队,同一个人可能属于不同的团队。

八、精益生产之并行工程

1、在产品的设计开发期间,将概念设计、结构设计、工艺设计及最终需求等结合起来,保证以最快的速度按要求的质量完成。

2、各项工作由与此相关的项目小组完成,进程中小组成员各自安排自身的工作,但可以定期或随时反馈信息并协调解决出现的问题。

3、依据适当的信息系统工具,反馈与协调整个项目的进行,利用现代CIM技术,在产品的研制与开发期间,辅助项目进程的并行化。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!