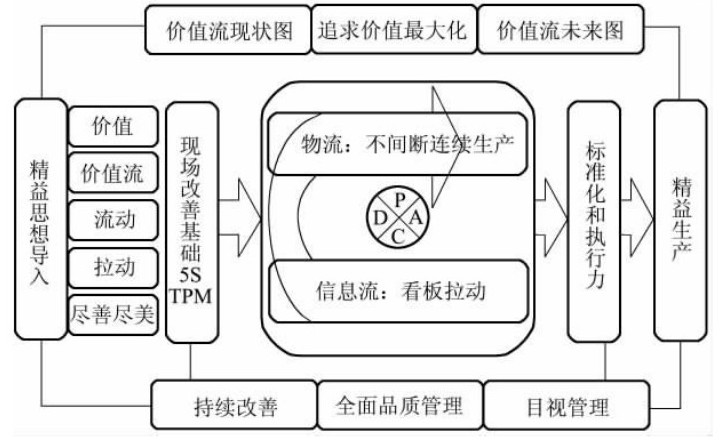

“精益思想”的5项原则,以及“丰田模式”的4P和14项原则是建立这个精益生产系统架构的基础。这个架构是以物流和信息流为主轴,建立“流动”和“拉动”的流程。建立物流与信息流之前,导人精益思想和建立现场改善的基础——5S和TPM。建立物流和信息流之后,随即建立标准化和强调执行力。

持续改善、全面品质管理、简单视觉化的目视管理是整个导人过程中的关键因素。5S和价值流程图的绘制是导人精益生产系统初期有利的工具,也是导人精益生产系统之后检验精益生产系统最简单的方法。

因此根据5项原则制定以下五个步骤建立精益生产系统。

(1)首先导人精益思想,让全体员工尤其是项目组的成员,包括生产部门、工业工程部门、物料管理部门、采购部门、产品工程部门等了解精益思想的内涵。詹姆斯·沃麦克的《精益思想》一书所列的五项原则:价值、价值流、流动、拉动和尽善尽美,是我们的依据。其中的尽善尽美,除了“持续改善”外,加上了“速度”和“品质”来诊释,更容易理解。

(2)建立现场改善的基础,也就是5S和TPM。有了5S和TPM的基础,生产线的“流动”才有机会顺畅,可视化的“拉动”才能做得起来。

(3)接下来的重点就是建立“物流”,目的是达到不间断的连续生产。这是精益生产的重点,也是5项原则中的“流动”概念。要确保不间断的连续生产,整个生产流程中需要工序平衡,物料及时供应上线,以及生产过程中没有任何品质的问题。所以在“物流”中我们需要建立下列3个流程:

.均衡化生产

.供应链管理

.全面品质管制

(4)在精益生产中,只有流动是不够的,还需要做到“拉动”。所以在“信息流”这一个章节中,我们要建立的是“看板拉动”和“安灯系统”。看板拉动是丰田生产方式的特点,而安灯系统是可视化的管理工具,即通知生产线的主管和相关人员哪里出了问题需要立即解决。

(5)上述四个步骤在建立的过程中,验证可行后,需要把它们一一标准化,以及确实执行,我们需要建立一个有“执行力”的机制。

精益生产系统追求的是价值最大化,而价值流程图提供了一个很好的可视化工具,让我们看得见没有附加价值的浪费,进而消除浪费,让真正的价值流动起来。因此建议在第一步骤精益思想导人和第二步骤5S的同时就要绘制价值流现状图,进而了解可以改善的地方。

免责声明:本文系转载,版权归原作者所有。新益为|精益管理视野鼓励原创行为,本文因转载众多无法找到原作者。如涉及版权,请联系电话023-67015863进行删除!